Índice

TemasLiberar el potencial de los plásticos mediante la integridad del diseño

En el universo de la fabricación, el diseño de piezas es el cuerpo celeste en torno al cual giran las órbitas de la funcionalidad del producto, la fabricabilidad y el éxito de mercado. Especialmente en el moldeo por inyección, el diseño de piezas no solo tiene que ver con la estética o las dimensiones, sino también con la visión del viaje de un componente desde los gránulos de plástico hasta convertirse en una pieza duradera y funcional que forme parte de un conjunto complejo.

Descifrar el diseño de piezas en el moldeo por inyección

El diseño de piezas para el moldeo por inyección, al igual que otros procesos de fabricación, es un delicado equilibrio entre las propiedades mecánicas, el diseño del producto, la rentabilidad y el rendimiento. Sin embargo, a diferencia de otros procesos de fabricación, el moldeo por inyección requiere un enfoque de diseño que tenga en cuenta el comportamiento del plástico a medida que se transforma de un estado fundido a un estado sólido dentro de los confines de un molde diseñado con precisión. El diseñador debe prever el flujo del plástico, el impacto de las velocidades de enfriamiento y la interacción entre la estructura de la pieza y las fuerzas físicas ejercidas por la máquina de moldeo.

El pilar del desarrollo de productos

La importancia del diseño de piezas en el desarrollo de productos es primordial. Es el plano que dicta la viabilidad de la fabricación y prepara el escenario para el rendimiento final del producto. En el moldeo por inyección, el diseño de la pieza dicta el diseño del molde, que a su vez influye en los tiempos de ciclo, los costes de producción y la longevidad del propio molde.

Un diseño de pieza bien concebido puede dar lugar a un producto robusto con una funcionalidad, longevidad y atractivo estético óptimos. Por el contrario, un mal diseño de la pieza puede dar lugar a problemas de fabricación, mayores costes y posibles fallos del producto. Es este entorno de alto riesgo el que eleva el papel del diseñador de piezas de mero colaborador a arquitecto principal del éxito de un producto.

Un diseño de pieza bien concebido puede dar lugar a un producto robusto con una funcionalidad, longevidad y atractivo estético óptimos. Por el contrario, un mal diseño de la pieza puede dar lugar a problemas de fabricación, mayores costes y posibles fallos del producto. Es este entorno de alto riesgo el que eleva el papel del diseñador de piezas de mero colaborador a arquitecto principal del éxito de un producto.

Moldeando el futuro: La ciencia de los plásticos en el diseño

Esta guía pretende ayudar a hablar el lenguaje de los plásticos con mayor fluidez. La base del diseño de piezas de moldeo por inyección es un profundo conocimiento del comportamiento de los plásticos. Este conocimiento sirve de base sobre la que se construyen todos los elementos de diseño. Pero, ¿por qué es tan importante el comportamiento de los materiales en el diseño de piezas? La respuesta está en las propiedades únicas de los plásticos, que pueden ser tanto ventajosas como un reto para los diseñadores.

La naturaleza del plástico

Los plásticos no son un monolito; sus propiedades varían enormemente. Desde la resistencia a la tracción del nailon hasta la resistencia al impacto de los policarbonatos, la elección del material influye en aspectos del diseño de la pieza y, lo que es más importante, en el rendimiento de la pieza acabada. En comparación con el metal, la madera y otros materiales, los plásticos tienen un módulo bajo y tienden a la fluencia. Tienen una naturaleza viscoelástica, lo que significa que responden de forma diferente a una fuerza aplicada a un ritmo alto que a uno bajo. Cuando se analiza el comportamiento del plástico frente a la tensión-deformación, a menudo se omite la pregunta: "¿Pero a qué velocidad de deformación se aplica esto?"

Dato curioso: ¿Sabía que los termostatos mecánicos de los coches utilizan una sustancia que es básicamente cera de vela para detectar la temperatura del coche y abrir y cerrar las válvulas para regular el flujo de refrigerante? Al igual que la cera de las velas, los plásticos se dilatan y contraen enormemente al fundirse y solidificarse respectivamente. Estas dilataciones y contracciones son los principales elementos impulsores de un buen diseño de piezas.

Dato curioso: ¿Sabía que los termostatos mecánicos de los coches utilizan una sustancia que es básicamente cera de vela para detectar la temperatura del coche y abrir y cerrar las válvulas para regular el flujo de refrigerante? Al igual que la cera de las velas, los plásticos se dilatan y contraen enormemente al fundirse y solidificarse respectivamente. Estas dilataciones y contracciones son los principales elementos impulsores de un buen diseño de piezas.

Seleccionar el material adecuado

El proceso de selección de materiales implica considerar el uso previsto del producto, el entorno al que estará expuesto y las tensiones que soportará. ¿La pieza estará expuesta a altas temperaturas, productos químicos o impactos físicos? ¿Necesita ser flexible o rígida, transparente u opaca? Cada una de estas preguntas orienta la selección del material y, en consecuencia, los matices del diseño de la pieza.

Otra distinción importante es que algunos polímeros son semicristalinos, mientras que otros son amorfos. Imagine que su material de moldeo por inyección es un plato de espaguetis. Ahora imagine que cada fideo de espagueti tiene un nudo. Cuando se juntan todos los fideos, es fácil imaginar que todos los nudos de los espaguetis hacen que los fideos se peguen más. Los materiales amorfos son como los espaguetis sin nudos, y los materiales semicristalinos son como los espaguetis con nudos. Los materiales amorfos y semicristalinos tienen propiedades diferentes, como se indica a continuación:

Otra distinción importante es que algunos polímeros son semicristalinos, mientras que otros son amorfos. Imagine que su material de moldeo por inyección es un plato de espaguetis. Ahora imagine que cada fideo de espagueti tiene un nudo. Cuando se juntan todos los fideos, es fácil imaginar que todos los nudos de los espaguetis hacen que los fideos se peguen más. Los materiales amorfos son como los espaguetis sin nudos, y los materiales semicristalinos son como los espaguetis con nudos. Los materiales amorfos y semicristalinos tienen propiedades diferentes, como se indica a continuación:

| Propiedad | Semicristalino | Amorfo |

|---|---|---|

| Estructura | Regiones cristalinas ordenadas intercaladas con zonas amorfas. | Disposición aleatoria, menos ordenada, sin regiones cristalinas diferenciadas. |

| Propiedades ópticas | A menudo opaco o translúcido debido a la dispersión de la luz. | Suele ser transparente, ya que no hay dispersión de la luz por los límites cristalinos. |

| Propiedades térmicas | Punto de fusión distinto; las regiones cristalinas se funden a una temperatura específica. | Ablandamiento gradual al aumentar la temperatura, sin un punto de fusión brusco. |

| Propiedades mecánicas | Generalmente mayor resistencia a la tracción y mejor resistencia al desgaste. | Menos rígido, puede tener mejor resistencia al impacto debido a la flexibilidad de la estructura amorfa. |

| Densidad | Tienden a ser más densos debido a las cadenas estrechamente empaquetadas en las zonas cristalinas. | Menos denso debido a la estructura molecular menos ordenada. |

| Resistencia química | Suelen ser más resistentes a los productos químicos debido a su estrecho empaquetamiento molecular. | Puede ser más propenso a los ataques químicos debido a su estructura más abierta. |

| Permeabilidad | Menor permeabilidad para gases y líquidos debido a la estructura cristalina. | Mayor permeabilidad debido al volumen libre en las regiones amorfas. |

| Retráctil | Tiende a tener mayor contracción que el amorfo | Tiende a tener una contracción menor que la semicristalina |

Esta tabla presenta una visión general simplificada, y las propiedades pueden variar ampliamente dentro de cada clase de materiales en función de su estructura química específica y su procesamiento.

Entonces, ¿qué materiales son semicristalinos y amorfos?

Entonces, ¿qué materiales son semicristalinos y amorfos?

| Tipo de material |

Polímeros semicristalinos |

Polímeros amorfos |

|---|---|---|

| Polímeros comunes |

Polietileno (PE) Polipropileno (PP) Tereftalato de polietileno (PET) Tereftalato de polibutileno (PBT) Polioximetileno (POM o Acetal) |

Poliestireno (PS) Polimetacrilato de metilo (PMMA) Policarbonato (PC) Acrilonitrilo butadieno estireno (ABS) Cloruro de polivinilo (PVC) - sin plastificar Alcohol polivinílico (PVOH) |

| Polímeros de ingeniería |

Polietileno de alto rendimiento (HPPE) Polisulfuro de fenileno (PPS) PEEK parcialmente cristalino |

Polieterimida (PEI) Polieteretercetona (PEEK) - grados amorfos Polisulfona (PSU) |

| Biopolímeros |

Ácido poliláctico (PLA) Polihidroxialcanoatos (PHA) |

Poliestireno atáctico Ciertos polímeros biodegradables, p. ej. PBS, PCL en formas amorfas |

Diseño para la fabricación (DFM): El corazón del diseño inteligente

En esencia, DFM implica diseñar piezas teniendo en cuenta el proceso de fabricación. Se trata de comprender las capacidades y los límites del proceso de moldeo por inyección y aprovechar este conocimiento desde las primeras fases de concepción de la pieza. El objetivo de DFM es minimizar las complejidades de la fabricación, reducir el desperdicio de material y evitar costosas modificaciones de diseño en el futuro.

La integración de los principios de DFM en el diseño de piezas comienza con la simplificación. Simplificando las geometrías, reduciendo el número de piezas y optimizando la pieza para el proceso de moldeo, los diseñadores pueden reducir significativamente los riesgos de defectos y agilizar el proceso de producción.

La integración de los principios de DFM en el diseño de piezas comienza con la simplificación. Simplificando las geometrías, reduciendo el número de piezas y optimizando la pieza para el proceso de moldeo, los diseñadores pueden reducir significativamente los riesgos de defectos y agilizar el proceso de producción.

Espesor de pared uniforme

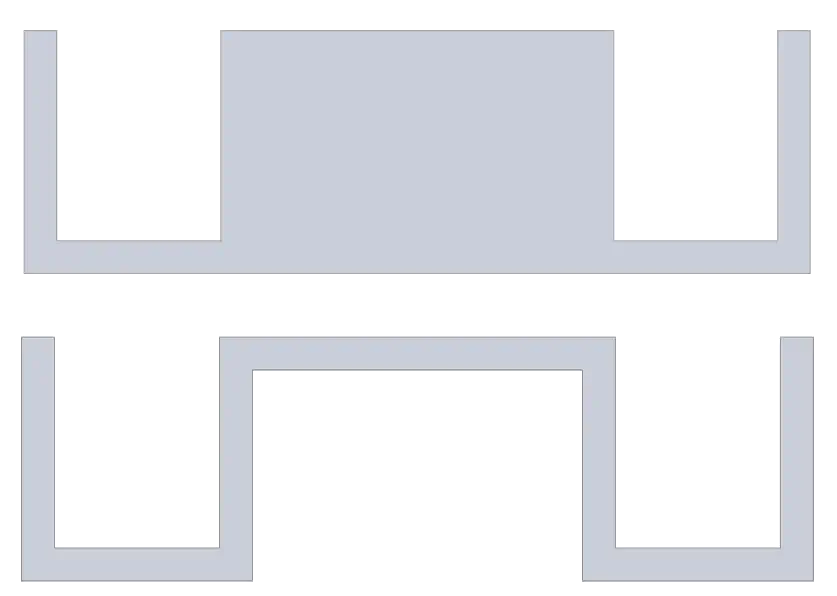

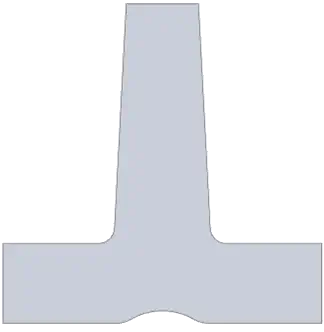

Diseñe las piezas con un grosor de pared uniforme para evitar problemas como marcas de hundimiento, alabeos y un enfriamiento desigual, que pueden provocar tensiones y distorsiones en la pieza. La imagen inferior muestra un grosor regional en el centro de la pieza, que puede y debe eliminarse, como se hace en la segunda imagen.

La variación del grosor de las paredes también puede impedir que el molde se llene adecuadamente. Si las regiones delgadas y gruesas son una necesidad absoluta, asegúrese de que el flujo comienza en la región gruesa y llena las regiones delgadas en último lugar. Asegúrese de que el flujo no va de las regiones gruesas a las delgadas y luego a las gruesas de nuevo, ya que esto causará caídas de presión significativas que afectan a la integridad de las capacidades del molde. A veces es necesario que esto ocurra, como en el caso del moldeo de bisagras vivas, pero debe evitarse. La transición de una región gruesa a una fina debe ser lo más gradual y suave posible.

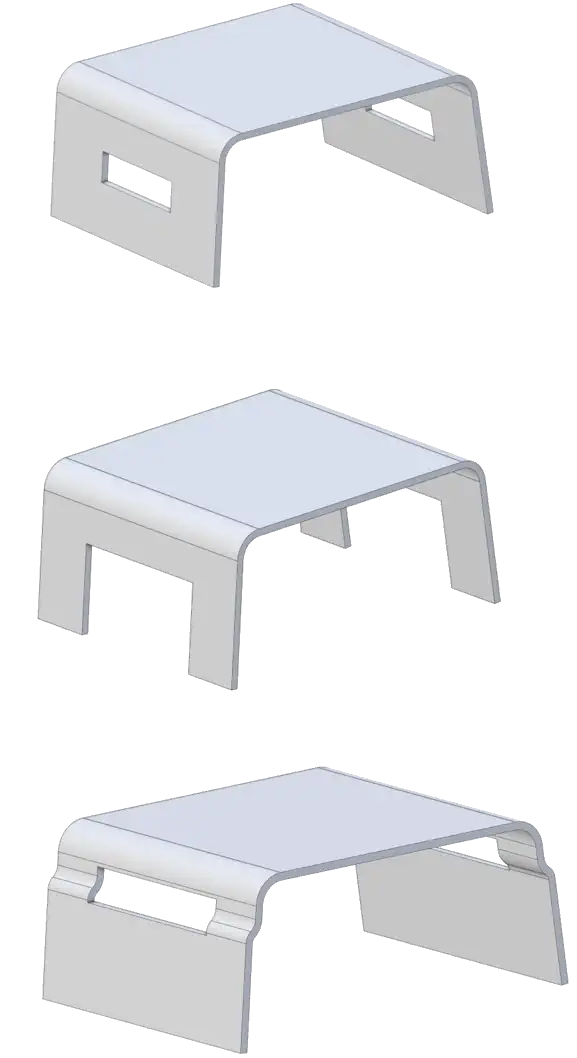

Racionalizar los recortes

Aunque los rebajes son a veces necesarios para el funcionamiento de la pieza, complican el diseño del molde y el proceso de moldeo. Racionalizar estas características o diseñar alternativas puede reducir los costes y la complejidad. Observe las imágenes siguientes. La primera imagen requeriría un utillaje caro y complejo para poder crear los orificios en el lateral de la pieza. Esto puede evitarse simplemente eliminando material por debajo de los recortes, como se muestra en la segunda imagen. Si es absolutamente necesario tener un "agujero" en lugar de simplemente eliminar material de la parte inferior, un corte vertical a través de una sección con calado extra puede ser una solución excelente que simplifica mucho el utillaje.

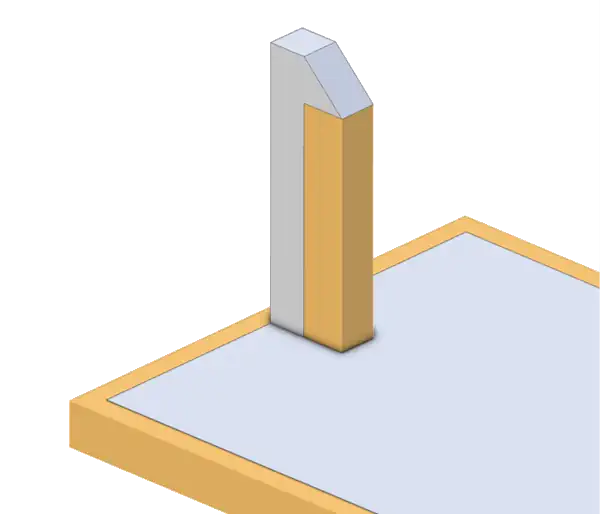

Borrador adecuado

Incluir suficientes ángulos de desmoldeo en las paredes perpendiculares a la dirección de apertura del molde es crucial para facilitar la expulsión de la pieza y evitar daños a la pieza o al molde. Eche un vistazo a la siguiente imagen: verá que la pieza amarilla puede salir fácilmente tanto del núcleo rojo como de la cavidad verde debido a los ángulos integrados en la pared. Si las paredes fueran todas rectas hacia arriba y hacia abajo, sería mucho más difícil expulsar la pieza del núcleo y de las cavidades sin dañar la pieza o las herramientas. Todas las características deben ser esbozadas para un moldeo por inyección eficaz.

Uso correcto de las costillas y el material de apoyo

La resistencia de las piezas moldeadas por inyección no proviene necesariamente del volumen. El uso estratégico de nervaduras y refuerzos puede aumentar significativamente la rigidez de la pieza sin comprometer la uniformidad del grosor de la pared. Sin embargo, como cualquier otro elemento, deben diseñarse con cuidado para evitar marcas de hundimiento y garantizar que no eclipsen los principios básicos del diseño geométrico.

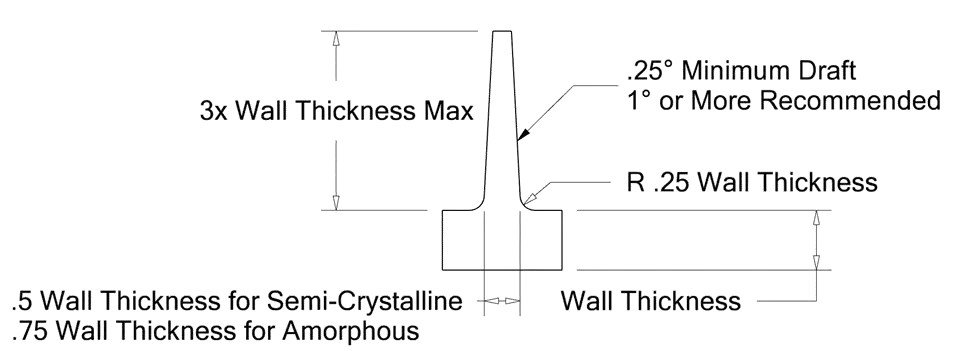

Espesor de la costilla

Normalmente, las nervaduras deben tener un grosor aproximado del 60% de la pared contigua para evitar problemas de contracción. Sin embargo, para ser más precisos, se recomienda utilizar un grosor de pared de 0,5 para los amorfos altos y de 0,75 para los semicristalinos.

Altura de la costilla

Aunque la altura de una nervadura puede variar, debe diseñarse de modo que proporcione el soporte necesario sin convertirse en un obstáculo durante el proceso de moldeo. Por lo general, la altura de las nervaduras no debe ser superior a 3 veces el grosor de la pared para obtener resultados más fiables. Los filetes en la base de las costillas deben ser aproximadamente 0,25 veces el grosor de la pared para obtener los mejores resultados.

Cuando hay demasiado material en la sección transversal de una nervadura, el material se encogerá al enfriarse provocando un fenómeno conocido como hundimiento en el lado de la pared opuesto a la nervadura. Esto es indeseable por muchas razones, entre ellas la falta de estética y las posibles concentraciones térmicas y de tensión que pueden evitarse.

Colocación del fuelle

Coloque cartelas en lugares estratégicos para soportar las zonas de carga y aumentar la rigidez general de la pieza sin afectar al flujo de material.

Transiciones graduales

Cuando las restricciones de diseño requieran cambios de espesor, asegúrese de que las transiciones sean lo más graduales posible para minimizar las concentraciones de tensión y la integridad del flujo.

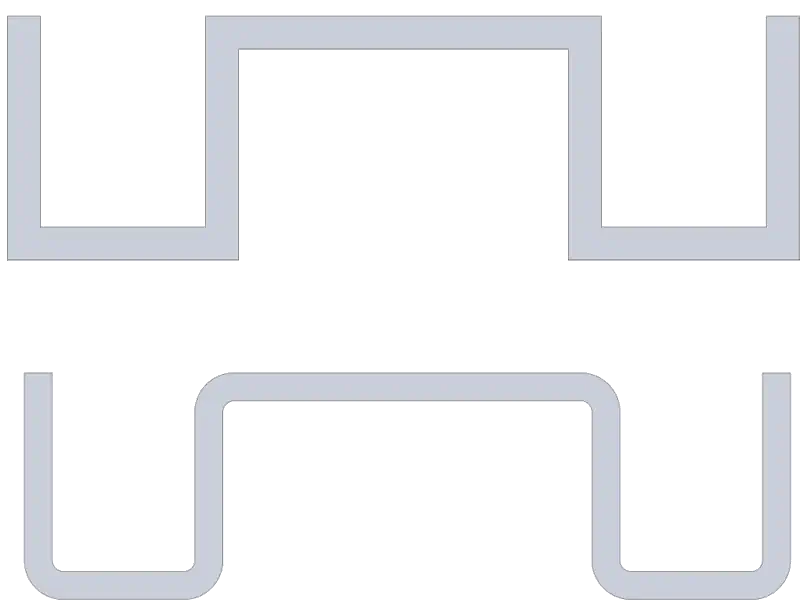

Eche un vistazo a la imagen superior de abajo. Imagina que estuvieras mirando la imagen de espesor uniforme y fuera en realidad una sección transversal del tubo de escape de tu coche. ¿Cómo fluiría el tubo de escape a través de ella? Probablemente no muy bien, ya que todos esos ángulos agudos y transiciones crearían mucha turbulencia y contrapresión. ¿Puedes ver las mejoras en la imagen inferior? Asegúrate de que no hay bordes afilados en la sección transversal de la pieza sobre la que se moverá un frente de flujo.

Eche un vistazo a la imagen superior de abajo. Imagina que estuvieras mirando la imagen de espesor uniforme y fuera en realidad una sección transversal del tubo de escape de tu coche. ¿Cómo fluiría el tubo de escape a través de ella? Probablemente no muy bien, ya que todos esos ángulos agudos y transiciones crearían mucha turbulencia y contrapresión. ¿Puedes ver las mejoras en la imagen inferior? Asegúrate de que no hay bordes afilados en la sección transversal de la pieza sobre la que se moverá un frente de flujo.

Características del agujero

Cuando se diseñan agujeros, se prefieren los agujeros pasantes a los agujeros de fondo, pero también con algunos inconvenientes.

Los agujeros pasantes tienen más opciones para poder realizar en el utillaje y presentan más estabilidad dimensional, ya que el utillaje puede encontrarse desde ambos lados del agujero. Sin embargo, cuando el frente de flujo del moldeo se desplaza alrededor de un orificio pasante, debe dividirse en dos frentes a medida que se desplaza alrededor del orificio. Los dos frentes vuelven a encontrarse al otro lado del orificio. El lugar donde los frentes se encuentran se conoce como línea de soldadura y crea un área local de debilidad. Tenga esto en cuenta cada vez que un elemento divida un frente de flujo en dos partes. Un agujero de fondo no lo hará.

Los agujeros pasantes tienen más opciones para poder realizar en el utillaje y presentan más estabilidad dimensional, ya que el utillaje puede encontrarse desde ambos lados del agujero. Sin embargo, cuando el frente de flujo del moldeo se desplaza alrededor de un orificio pasante, debe dividirse en dos frentes a medida que se desplaza alrededor del orificio. Los dos frentes vuelven a encontrarse al otro lado del orificio. El lugar donde los frentes se encuentran se conoce como línea de soldadura y crea un área local de debilidad. Tenga esto en cuenta cada vez que un elemento divida un frente de flujo en dos partes. Un agujero de fondo no lo hará.

Diseño para fabricación: Ajustes a presión

Una característica común en el moldeo es el ajuste a presión. Se trata de pequeños "brazos" de plástico que se encajan sobre otras piezas para mantenerlas unidas. ¿Cómo se diseñan? Algunos puntos importantes:

- El ajuste a presión debe dimensionarse de forma que no supere el 70% de la tensión de fluencia del material en ningún punto

- El brazo de ajuste a presión no debe estar sometido a tensión después de haber sido encajado

- Es habitual que las dimensiones de la sección transversal de los brazos de ajuste a presión disminuyan a lo largo de su longitud, lo que ahorra material y crea un perfil de tensión más ideal para el brazo.

- El ajuste a presión debe dimensionarse de forma que no supere el 70% de la tensión de fluencia del material en ningún punto

- El brazo de ajuste a presión no debe estar sometido a tensión después de haber sido encajado

- Es habitual que las dimensiones de la sección transversal de los brazos de ajuste a presión disminuyan a lo largo de su longitud, lo que ahorra material y crea un perfil de tensión más ideal para el brazo.

Pero, ¿cómo calculo la tensión?

Cuando se calcula la deformación debida a la flexión de una viga de sección rectangular, la ecuación de la deformación suele derivarse de los principios básicos de la flexión de vigas y la mecánica de materiales. La deformación (ε) a una distancia y del eje neutro (que es el eje alrededor del cual la viga se dobla y experimenta una deformación nula) puede expresarse como:

Donde:

- ε es la deformación a la distancia y.

- y es la distancia desde el eje neutro hasta el punto donde se calcula la deformación. Para una sección transversal rectangular, este valor oscila entre -h/2 y +h/2, donde h es la altura de la sección transversal rectangular.

- ρ es el radio de curvatura del eje doblado de la viga. Es importante tener en cuenta que este radio de curvatura cambia a lo largo de la longitud de la viga.

Esta ecuación se basa en la suposición de que el material de la viga es linealmente elástico (es decir, sigue la Ley de Hooke) y que las deformaciones son pequeñas. El signo negativo indica que la deformación es de compresión por encima del eje neutro y de tracción por debajo.

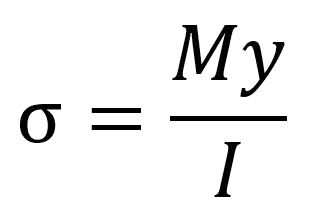

Para relacionar esta deformación con la flexión, se suele utilizar la fórmula de flexión:

- ε es la deformación a la distancia y.

- y es la distancia desde el eje neutro hasta el punto donde se calcula la deformación. Para una sección transversal rectangular, este valor oscila entre -h/2 y +h/2, donde h es la altura de la sección transversal rectangular.

- ρ es el radio de curvatura del eje doblado de la viga. Es importante tener en cuenta que este radio de curvatura cambia a lo largo de la longitud de la viga.

Esta ecuación se basa en la suposición de que el material de la viga es linealmente elástico (es decir, sigue la Ley de Hooke) y que las deformaciones son pequeñas. El signo negativo indica que la deformación es de compresión por encima del eje neutro y de tracción por debajo.

Para relacionar esta deformación con la flexión, se suele utilizar la fórmula de flexión:

Donde:

- σ es la tensión.

- M es el momento flector. (Por ejemplo, si tuviéramos una viga de dos metros de longitud y le aplicáramos una fuerza de 10 Newtons, M sería 20 Nm.)

- I es el momento de inercia de la sección transversal de la viga. A menudo, para una sección transversal rectangular, la ecuación para I viene dada como:

- σ es la tensión.

- M es el momento flector. (Por ejemplo, si tuviéramos una viga de dos metros de longitud y le aplicáramos una fuerza de 10 Newtons, M sería 20 Nm.)

- I es el momento de inercia de la sección transversal de la viga. A menudo, para una sección transversal rectangular, la ecuación para I viene dada como:

Donde:

- b es la anchura de la sección transversal de la viga.

- H es la altura (o profundidad) de la sección transversal de la viga. H es la dimensión perpendicular al eje neutro y en la dirección de la altura del momento de flexión se toma como h. En otras palabras, es la dimensión a través de la cual se produce la mayor variación en la deformación y el esfuerzo debido a la flexión.

- El factor 1/12 es una constante que surge del cálculo integral del momento de inercia para un área rectangular

- La viga de ajuste a presión debe ser .5-.75x el espesor de la pared principal en la dirección de la flexión. Demasiado fina y no se rellenará correctamente, demasiado gruesa y tendrá demasiada tensión en la base.

- El calado no suele ser lo suficientemente importante como para añadirlo a los cálculos

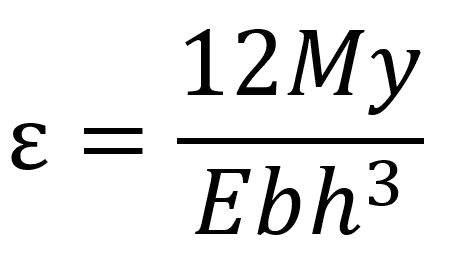

Dado que la deformación es la tensión dividida por el módulo de Young (E) del material, la deformación también puede expresarse en términos de momento flector y propiedades geométricas:

- b es la anchura de la sección transversal de la viga.

- H es la altura (o profundidad) de la sección transversal de la viga. H es la dimensión perpendicular al eje neutro y en la dirección de la altura del momento de flexión se toma como h. En otras palabras, es la dimensión a través de la cual se produce la mayor variación en la deformación y el esfuerzo debido a la flexión.

- El factor 1/12 es una constante que surge del cálculo integral del momento de inercia para un área rectangular

- La viga de ajuste a presión debe ser .5-.75x el espesor de la pared principal en la dirección de la flexión. Demasiado fina y no se rellenará correctamente, demasiado gruesa y tendrá demasiada tensión en la base.

- El calado no suele ser lo suficientemente importante como para añadirlo a los cálculos

Dado que la deformación es la tensión dividida por el módulo de Young (E) del material, la deformación también puede expresarse en términos de momento flector y propiedades geométricas:

Donde:

- E, de nuevo, es el módulo de Young para el material que hayas elegido.

Esta ecuación te da la deformación en cualquier punto de una viga sometida a flexión, considerando sus propiedades materiales (a través de E) y sus características geométricas (I e y).

Así, sustituyendo la ecuación para I en la ecuación, tenemos:

- E, de nuevo, es el módulo de Young para el material que hayas elegido.

Esta ecuación te da la deformación en cualquier punto de una viga sometida a flexión, considerando sus propiedades materiales (a través de E) y sus características geométricas (I e y).

Así, sustituyendo la ecuación para I en la ecuación, tenemos:

Si el valor de la tensión es igual o inferior al 70% del límite elástico, no hay ningún problema.

¿Qué pasa con los voladizos y la compatibilidad de las molduras?

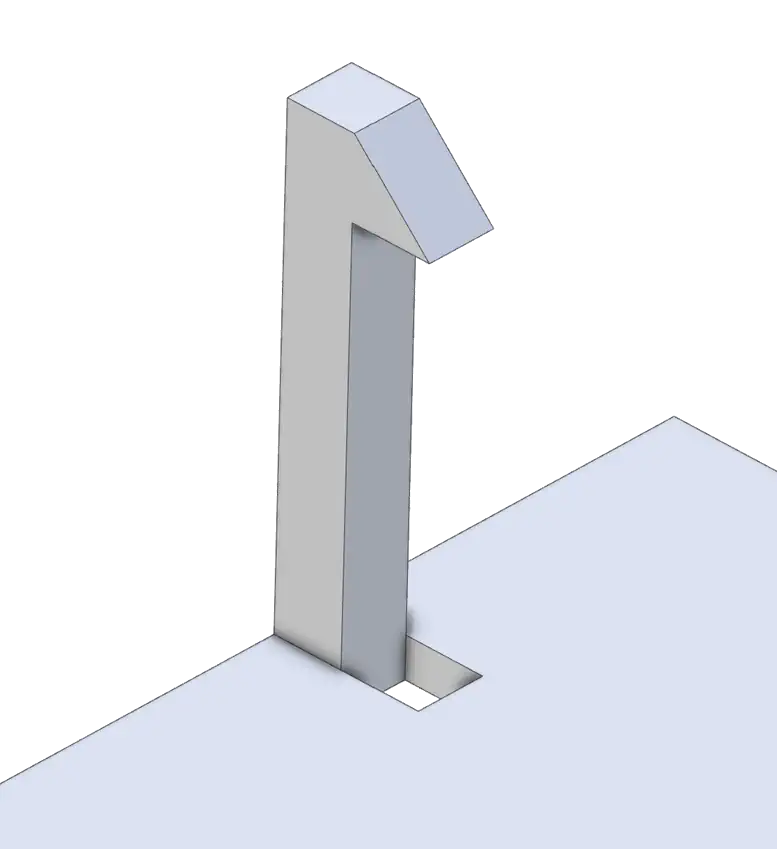

La imagen de abajo muestra un ajuste a presión.

Pero hay un problema: ¿cómo podría expulsarse del molde una pieza como ésta? Tal vez recuerde la imagen anterior: ¿cómo podría expulsarse de aquí un saliente como un ajuste a presión?

Es posible conseguir que el utillaje funcione para los salientes, pero debe evitarse ya que es costoso y puede causar un mayor desgaste de las herramientas. La solución es sencilla: un cierre pasante.

Empecemos por eliminar el material situado directamente debajo del saliente de ajuste a presión:

Empecemos por eliminar el material situado directamente debajo del saliente de ajuste a presión:

Este material eliminado permite que el utillaje del molde naranja "atraviese" la pared principal y permita moldear el saliente.

Para simplificar, esto no se ha mostrado con calado. Usted notará que la otra parte del herramental tendrá que moldear la parte superior y los lados de la característica de ajuste a presión, y entrar en contacto con el cierre pasante que crea la saliente en el ajuste a presión. En las zonas donde las dos herramientas entran en contacto, los valores de ángulo de desmoldeo más altos preservarán la vida útil del utillaje. Procure que el ángulo de desmoldeo sea de 5° o más en las zonas en las que el utillaje entra en contacto con otro utillaje.

Uso de la tecnología

Los avances tecnológicos en software de simulación han permitido a los diseñadores predecir los resultados con más precisión que antes. Sin embargo, la tecnología de simulación de moldes tiene sus limitaciones. Por regla general, la simulación es precisa a la hora de mostrar dónde se producirán distorsiones como alabeo, hundimiento o contracción, pero la magnitud de dichas distorsiones puede variar mucho con respecto a las predicciones de la simulación. Hasta la fecha, no hay nada que sustituya la comprensión y el seguimiento de unos buenos principios de diseño de moldes de inyección.

Ventajas e inconvenientes del moldeo por inyección

Ventajas del moldeo por inyección

El moldeo por inyección es un proceso muy eficaz para la producción en masa de piezas y componentes de plástico. Una de sus principales ventajas es la capacidad de producir grandes volúmenes de piezas con un alto grado de uniformidad y repetibilidad. Esta uniformidad es crucial para las industrias en las que la precisión es primordial, como la automoción y la fabricación de dispositivos médicos.

Otra ventaja significativa es la capacidad de diseñar y producir geometrías complejas que serían difíciles o imposibles de lograr con otros métodos de fabricación. El moldeo por inyección permite diseños intrincados con detalles precisos, rebajes y tolerancias ajustadas, lo que abre un amplio abanico de posibilidades de diseño.

Además, el moldeo por inyección es rentable a escala. Aunque el coste inicial de diseño y creación del molde puede ser elevado, el coste de producción por pieza se reduce significativamente para grandes tiradas debido a la velocidad del proceso de fabricación. Esto hace que el moldeo por inyección sea una opción excelente para la producción a largo plazo, en la que la inversión inicial puede amortizarse a lo largo de un gran volumen de piezas.

La selección de materiales es otra ventaja. En el moldeo por inyección puede utilizarse una amplia variedad de plásticos y polímeros, lo que permite adaptar las propiedades del material a las necesidades específicas de la aplicación, como la flexibilidad, la resistencia o la resistencia al calor o a los productos químicos.

Otra ventaja significativa es la capacidad de diseñar y producir geometrías complejas que serían difíciles o imposibles de lograr con otros métodos de fabricación. El moldeo por inyección permite diseños intrincados con detalles precisos, rebajes y tolerancias ajustadas, lo que abre un amplio abanico de posibilidades de diseño.

Además, el moldeo por inyección es rentable a escala. Aunque el coste inicial de diseño y creación del molde puede ser elevado, el coste de producción por pieza se reduce significativamente para grandes tiradas debido a la velocidad del proceso de fabricación. Esto hace que el moldeo por inyección sea una opción excelente para la producción a largo plazo, en la que la inversión inicial puede amortizarse a lo largo de un gran volumen de piezas.

La selección de materiales es otra ventaja. En el moldeo por inyección puede utilizarse una amplia variedad de plásticos y polímeros, lo que permite adaptar las propiedades del material a las necesidades específicas de la aplicación, como la flexibilidad, la resistencia o la resistencia al calor o a los productos químicos.

Desventajas del moldeo por inyección

A pesar de sus muchas ventajas, el moldeo por inyección también tiene inconvenientes. La inversión inicial en utillaje es considerable y puede resultar prohibitiva para las pequeñas empresas o para productos con un volumen de producción bajo. Este coste inicial también lo hace menos ideal para la creación de prototipos en comparación con procesos de fabricación aditiva como la impresión 3D .

La necesidad de una producción de gran volumen para justificar los costes iniciales significa que el moldeo por inyección es menos flexible a la hora de aumentar o reducir la producción rápidamente. Los cambios de diseño pueden ser costosos y llevar mucho tiempo, ya que a menudo requieren modificaciones en el molde, lo que puede suponer un importante contratiempo en los vertiginosos ciclos de desarrollo de productos del mercado actual.

También entran en juego los problemas medioambientales. Aunque los plásticos son versátiles, se derivan de recursos no renovables y los productos finales pueden ser difíciles de reciclar. Esto ha llevado a la industria a impulsar prácticas más sostenibles.

La necesidad de una producción de gran volumen para justificar los costes iniciales significa que el moldeo por inyección es menos flexible a la hora de aumentar o reducir la producción rápidamente. Los cambios de diseño pueden ser costosos y llevar mucho tiempo, ya que a menudo requieren modificaciones en el molde, lo que puede suponer un importante contratiempo en los vertiginosos ciclos de desarrollo de productos del mercado actual.

También entran en juego los problemas medioambientales. Aunque los plásticos son versátiles, se derivan de recursos no renovables y los productos finales pueden ser difíciles de reciclar. Esto ha llevado a la industria a impulsar prácticas más sostenibles.

Moldeo por inyección: Una visión equilibrada

Equilibrar los pros y los contras del moldeo por inyección es crucial. Sigue siendo un método de fabricación dominante en numerosas industrias debido a su eficacia y escalabilidad. Sin embargo, las empresas deben considerar cuidadosamente el impacto medioambiental, los costes iniciales y los requisitos de diseño antes de comprometerse con este proceso.

Moldeo por inyección: Una visión equilibrada

En conclusión, el éxito de las piezas moldeadas por inyección radica en una filosofía de diseño que entrelaza la funcionalidad con el atractivo estético, guiada por los principios del diseño para la fabricación (DFM). Un grosor de pared uniforme, una selección de materiales adecuada, unos acabados superficiales bien pensados y una relación simbiótica entre la pieza y el diseño del molde son elementos fundamentales que contribuyen a la integridad de la pieza, su rentabilidad y su viabilidad en el mercado. Al navegar por estos principios de diseño con precisión y creatividad, los fabricantes pueden garantizar que cada pieza no sólo satisface las rigurosas exigencias de la producción, sino que también cumple las expectativas de los usuarios finales, encarnando una mezcla de innovación, calidad y practicidad que se encuentra en el corazón de la industria del moldeo por inyección.