目录

主题通过设计完整性释放塑料的潜力

在制造领域,零件设计是产品功能、可制造性和市场成功所围绕的天体。特别是在注塑成型过程中,零件设计不仅仅是美观或尺寸的问题;它还关系到设想一个零件从粒状塑料颗粒到复杂装配中不可或缺的耐用功能零件的过程。

解码注塑成型中的零件设计

与其他制造工艺一样,注塑成型零件的设计也是机械性能、产品设计、成本效益和性能之间的微妙平衡。 但与其他制造工艺不同的是,注塑成型需要考虑塑料在精密设计的模具内从熔融状态转变为固态时的行为。设计人员必须预测塑料的流动、冷却速度的影响以及零件结构与注塑机施加的物理力之间的相互作用。

产品开发的支柱

在产品开发过程中,零件设计至关重要。它是决定制造可行性的蓝图,为产品的最终性能奠定了基础。在注塑成型中,零件设计决定了模具设计,而模具设计反过来又影响着生产周期、生产成本和模具本身的寿命。

一个精心构思的零件设计可以使产品坚固耐用,具有最佳的功能、寿命和美感。反之,糟糕的零件设计则会导致制造难题、成本增加以及潜在的产品故障。正是在这种高风险的环境下,零件设计师的角色从单纯的贡献者提升为产品成功的主要设计师。

一个精心构思的零件设计可以使产品坚固耐用,具有最佳的功能、寿命和美感。反之,糟糕的零件设计则会导致制造难题、成本增加以及潜在的产品故障。正是在这种高风险的环境下,零件设计师的角色从单纯的贡献者提升为产品成功的主要设计师。

塑造未来:塑料在设计中的科学应用

本指南旨在帮助您更流利地使用塑料语言。 注塑成型零件设计的核心是对塑料行为方式的深刻理解。这些知识是构建所有设计元素的基础。但为什么材料行为在零件设计中如此重要?答案就在于塑料的独特特性,这些特性对设计人员来说既有利又具有挑战性。

塑料的本质

塑料并非铁板一块,其特性千差万别。从尼龙的拉伸强度到聚碳酸酯的抗冲击性,材料的选择影响着零件设计的各个方面,更重要的是影响着成品的性能。与金属、木材和其他材料相比,塑料的模量低,容易蠕变。 它们具有粘弹性,这意味着它们对高速而非低速作用力的反应不同。

有趣的事实:你知道汽车的机械恒温器使用一种基本属于烛蜡的物质来检测汽车温度,并打开和关闭阀门以调节冷却液流量吗? 与烛蜡一样,塑料在熔化和凝固时也会发生很大的膨胀和收缩。 这些膨胀和收缩是良好部件设计的主要驱动因素。

有趣的事实:你知道汽车的机械恒温器使用一种基本属于烛蜡的物质来检测汽车温度,并打开和关闭阀门以调节冷却液流量吗? 与烛蜡一样,塑料在熔化和凝固时也会发生很大的膨胀和收缩。 这些膨胀和收缩是良好部件设计的主要驱动因素。

选择合适的材料

在材料选择过程中,需要考虑产品的预期用途、将暴露的环境以及将承受的压力。部件是否会暴露在高温、化学品或物理冲击下?需要柔性还是刚性、透明还是不透明?

另一个重要的区别是,有些聚合物是半结晶的,而有些则是无定形的。 想象一下,您的注塑成型材料是一盘意大利面条。 现在想象每一根意大利面条上都打了一个结。 当所有面条放在一起时,很容易想象面条上的所有结会使面条更紧密地粘在一起。 无定形材料就像是没有结的面条,而半晶体材料就像是有结的面条。 如下所述,非晶和半晶具有不同的材料特性:

另一个重要的区别是,有些聚合物是半结晶的,而有些则是无定形的。 想象一下,您的注塑成型材料是一盘意大利面条。 现在想象每一根意大利面条上都打了一个结。 当所有面条放在一起时,很容易想象面条上的所有结会使面条更紧密地粘在一起。 无定形材料就像是没有结的面条,而半晶体材料就像是有结的面条。 如下所述,非晶和半晶具有不同的材料特性:

| 物业 | 半晶体 | 无定形 |

|---|---|---|

| 结构 | 有序的结晶区域与无定形区域相间。 | 没有明显结晶区域的无序排列。 |

| 光学特性 | 由于光的散射,通常是不透明或半透明的。 | 通常是透明的,因为晶体边界不会产生光散射。 |

| 热性能 | 不同的熔点;结晶区域在特定温度下熔化。 | 随着温度的升高逐渐软化,没有明显的熔点。 |

| 机械性能 | 拉伸强度通常更高,耐磨性更好。 | 硬度较低,由于无定形结构的柔韧性,可能具有更好的抗冲击性。 |

| 密度 | 由于结晶区的链条紧密排列,密度往往较大。 | 密度较低,因为分子结构的有序性较差。 |

| 耐化学性 | 由于分子排列紧密,通常具有更强的耐化学性。 | 由于结构更开放,可能更容易受到化学侵蚀。 |

| 渗透性 | 由于晶体结构,气体和液体的渗透性较低。 | 无定形区域的自由体积使渗透率更高。 |

| 收缩 | 收缩率往往比非晶体高 | 收缩率往往低于半晶体 |

那么,哪些材料属于半晶体和非晶体材料?

| 材料类型 |

半结晶聚合物 |

无定形聚合物 |

|---|---|---|

| 常见聚合物 |

聚乙烯 (PE) 聚丙烯 (PP) 聚对苯二甲酸乙二醇酯 (PET) 聚对苯二甲酸丁二醇酯 (PBT) 聚甲醛 (POM 或缩醛) |

聚苯乙烯(PS) 聚甲基丙烯酸甲酯(PMMA) 聚碳酸酯(PC) 丙烯腈-丁二烯-苯乙烯(ABS) 聚氯乙烯(PVC)--未塑化 聚乙烯醇(PVOH) |

| 工程聚合物 |

高性能聚乙烯 (HPPE) 聚苯硫醚 (PPS) 部分结晶聚醚醚酮 (PEEK) |

聚醚酰亚胺 (PEI) 聚醚醚酮 (PEEK) - 无定形等级 聚砜 (PSU) |

| 生物聚合物 |

聚乳酸(PLA) 聚羟基烷酸酯(PHAs) |

无规聚苯乙烯 某些生物降解聚合物,如无定形形式的 PBS 和 PCL |

制造设计 (DFM):智能设计的核心

DFM 的核心是在设计零件时考虑到制造工艺。它是指了解注塑成型工艺的能力和限制,并从零件构思的最初阶段开始利用这些知识。

将 DFM 原则融入零件设计始于简化。通过简化几何形状、减少零件数量并优化零件的成型工艺,设计人员可以大大降低缺陷风险并简化生产流程。

将 DFM 原则融入零件设计始于简化。通过简化几何形状、减少零件数量并优化零件的成型工艺,设计人员可以大大降低缺陷风险并简化生产流程。

均匀壁厚

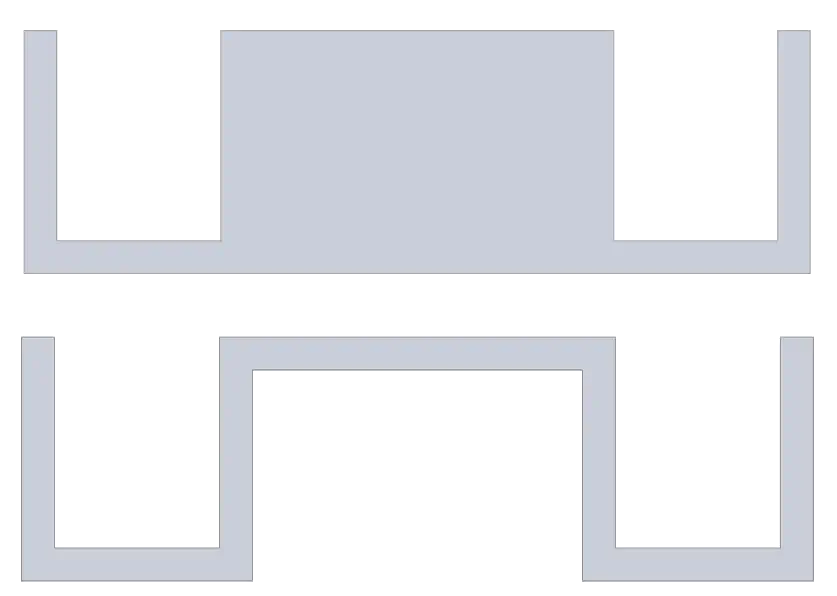

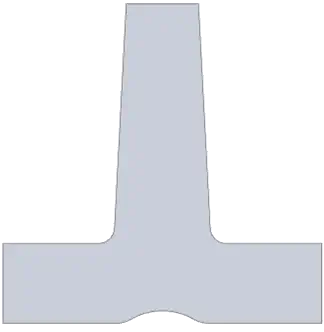

设计壁厚一致的零件,以防止出现凹痕、翘曲和冷却不均等问题,这些问题会导致零件应力和变形。 下图显示了零件中心的区域厚度,这种情况可以也应该消除,第二张图片就消除了这种情况。

壁厚不同也会导致模具无法充分填充。 如果绝对需要较薄和较厚的区域,应确保流动从较厚区域开始,最后填充较薄区域。 确保流动不会从厚区流向薄区,然后再流向厚区,因为这会导致压力大幅下降,影响模具的完整性。 有时需要这样做,例如在成型活铰链时,但应避免这样做。 从厚区域到薄区域的过渡应尽可能渐进和平滑。

合理削减

虽然下切有时对零件功能是必要的,但却使模具设计和成型工艺复杂化。合理利用这些特征或设计替代方案可以降低成本和复杂性。 请看下面的图片。 第一张图片需要昂贵而复杂的模具才能在零件侧面开孔。 如第二张图片所示,只需去除切口下方的材料即可避免这种情况。 如果绝对需要一个 "孔",而不是简单地从底部去除材料,那么通过一个具有额外牵伸的部分进行垂直切割是一个极好的解决方案,可以大大简化模具。

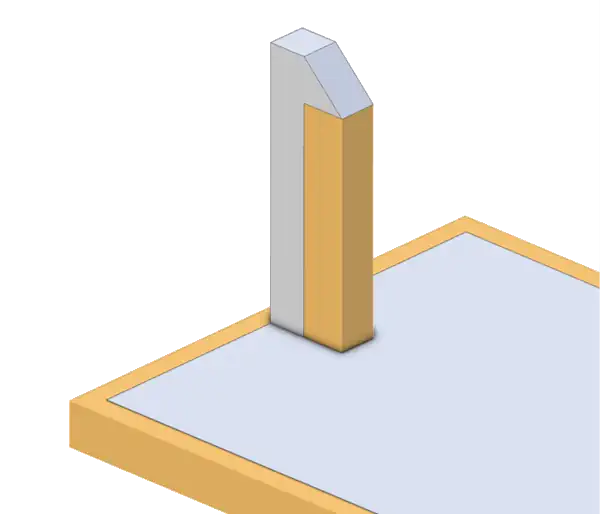

适当的草案

在垂直于模具开口方向的模壁中加入足够的拔模角度,对于轻松顶出零件和防止损坏零件或模具至关重要。 请看下图,您会发现黄色部件很容易从红色型芯和绿色型腔中脱出,这是因为模壁有一定角度。 如果模壁都是直上直下的,就很难在不损坏零件或工具的情况下将零件从型芯和型腔中顶出。 为了有效地注塑成型,所有特征都应起草。

正确使用肋条和支撑材料

注塑件的强度并不一定来自于体积。在不影响壁厚均匀性的前提下,有策略地使用肋条和桁条可以显著提高零件刚度。但是,与其他特征一样,在设计时必须小心谨慎,防止出现凹痕,并确保它们不会掩盖核心几何设计原则。

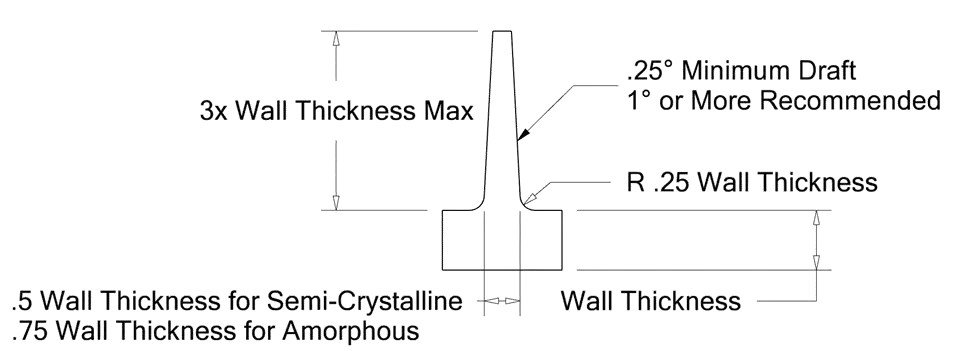

肋条厚度

通常情况下,为避免收缩问题,肋条的厚度应为相邻壁厚的 60%左右。 不过,为了更加精确,建议高非晶体使用 0.5 的壁厚,半晶体使用 0.75 的壁厚。

肋条高度

虽然肋条的高度可以不同,但其设计应能提供必要的支撑,而不会成为成型过程中的障碍。 通常情况下,为了达到最可靠的效果,肋条高度不应超过壁厚的 3 倍。 为达到最佳效果,肋条底部的细丝应为壁厚的 0.25 倍。

如果肋条横截面上的材料过多,材料在冷却时就会收缩,导致肋条对面的壁面出现下沉现象。 这种现象是不可取的,原因有很多,包括外观不佳,以及可以避免的潜在热量和应力集中。

褶边位置

在战略位置放置桁条,以支撑承重区域,并在不影响材料流动的情况下增强零件的整体刚度。

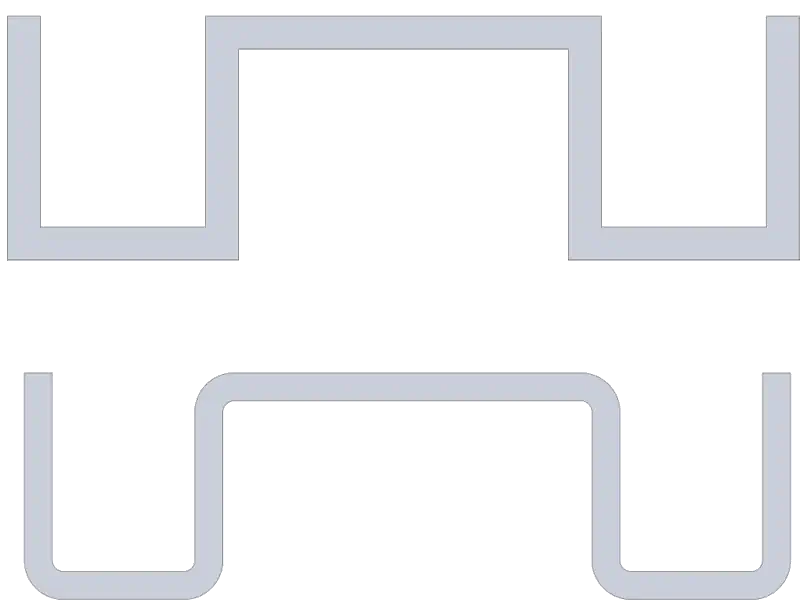

逐步过渡

请看下面的上图。 想象一下,您看到的厚度一致的图片实际上是汽车排气管的横截面。 排气管会如何流过? 可能不会很好,因为所有这些尖锐的角度和过渡都会产生大量湍流和背压。 您能看到下图中的改进吗? 确保流动前沿经过的部件横截面上没有尖锐的边缘。

孔特征

在设计孔时,通孔比底孔更受青睐,但也有一些不足之处。

通孔有更多的模具选择,尺寸稳定性更高,因为模具可以从孔的两侧进入。 但是,当成型的流动前沿绕着底孔移动时,它必须在绕孔移动时分成两个前沿。 然后,两个前沿在孔的另一侧再次相遇。 两条流线交汇的地方称为焊接线,并形成局部薄弱区域。 当地形将流线分成两部分时,请记住这一点。 底孔不会出现这种情况。

通孔有更多的模具选择,尺寸稳定性更高,因为模具可以从孔的两侧进入。 但是,当成型的流动前沿绕着底孔移动时,它必须在绕孔移动时分成两个前沿。 然后,两个前沿在孔的另一侧再次相遇。 两条流线交汇的地方称为焊接线,并形成局部薄弱区域。 当地形将流线分成两部分时,请记住这一点。 底孔不会出现这种情况。

为制造而设计卡入式装配

模塑中的一个常见特征被称为 "卡合"。 它允许塑料小 "臂 "卡在其他部件上,将部件固定在一起。我们该如何设计? 有几个要点:

- 卡入式配合的尺寸应使卡入式配合在任何一点上都不超过材料屈服应变的 70%

- 卡入式配合臂在卡入后不应处于受力状态

- 卡入式配合臂的横截面尺寸通常沿长度方向逐渐减小,这样可以节省材料,并使臂的受力情况更加理想。

- 卡入式配合的尺寸应使卡入式配合在任何一点上都不超过材料屈服应变的 70%

- 卡入式配合臂在卡入后不应处于受力状态

- 卡入式配合臂的横截面尺寸通常沿长度方向逐渐减小,这样可以节省材料,并使臂的受力情况更加理想。

但如何计算应变呢?

在计算矩形截面梁的弯曲应变时,应变方程通常是根据梁弯曲和材料力学的基本原理推导出来的。距中性轴(梁弯曲时的轴线,应变为零)y 处的应变(ε)可表示为

其中:

- ε 是距离 y 处的应变。

- y 是中性轴到应变计算点的距离。对于矩形截面,该值范围为 -h/2 到 +h/2,其中 h 是矩形截面的高度。

- ρ 是梁弯曲轴的曲率半径。值得注意的是,曲率半径会随着横梁长度的变化而变化。

该方程基于以下假设:横梁材料具有线性弹性(即遵循胡克定律),且变形较小。负号表示应变在中轴线以上为压缩应变,在中轴线以下为拉伸应变。

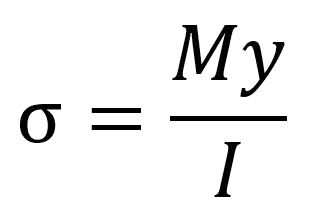

要将此应变与弯曲联系起来,通常使用弯曲公式:

- ε 是距离 y 处的应变。

- y 是中性轴到应变计算点的距离。对于矩形截面,该值范围为 -h/2 到 +h/2,其中 h 是矩形截面的高度。

- ρ 是梁弯曲轴的曲率半径。值得注意的是,曲率半径会随着横梁长度的变化而变化。

该方程基于以下假设:横梁材料具有线性弹性(即遵循胡克定律),且变形较小。负号表示应变在中轴线以上为压缩应变,在中轴线以下为拉伸应变。

要将此应变与弯曲联系起来,通常使用弯曲公式:

其中:

- σ 是应力。

- M 是弯矩。(例如,如果您有一根两米长的横梁,并对其施加 10 牛顿的力,那么 M 就是 20 牛米。)

- I 是横梁横截面积的惯性矩。 通常,对于矩形横截面,I 的公式为

- σ 是应力。

- M 是弯矩。(例如,如果您有一根两米长的横梁,并对其施加 10 牛顿的力,那么 M 就是 20 牛米。)

- I 是横梁横截面积的惯性矩。 通常,对于矩形横截面,I 的公式为

其中:

- b 是横梁截面的宽度。

- H 是横梁截面的高度(或深度)。 换句话说,它是弯曲导致应变和应力变化最大的尺寸。

- 系数 1/12 是一个常数,产生于矩形区域惯性矩的积分计算

- 在弯曲方向上,扣合梁应该是主壁厚度的 0.5-.75 倍。 太薄则无法正常填充,太厚则底部应力过大。

- 计算中通常不会加入剧烈的草稿

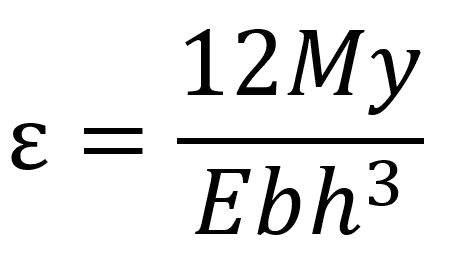

由于应变是应力除以材料的杨氏模量 (E),因此也可以用弯矩和几何特性来表示应变:

- b 是横梁截面的宽度。

- H 是横梁截面的高度(或深度)。 换句话说,它是弯曲导致应变和应力变化最大的尺寸。

- 系数 1/12 是一个常数,产生于矩形区域惯性矩的积分计算

- 在弯曲方向上,扣合梁应该是主壁厚度的 0.5-.75 倍。 太薄则无法正常填充,太厚则底部应力过大。

- 计算中通常不会加入剧烈的草稿

由于应变是应力除以材料的杨氏模量 (E),因此也可以用弯矩和几何特性来表示应变:

其中:

- E,同样是您所选材料的青年模量。

考虑到梁的材料特性(通过 E)和几何特性(I 和 y),该方程给出了梁在弯曲状态下任意一点的应变。

因此,将 I 的方程代入方程,我们就得到了:

- E,同样是您所选材料的青年模量。

考虑到梁的材料特性(通过 E)和几何特性(I 和 y),该方程给出了梁在弯曲状态下任意一点的应变。

因此,将 I 的方程代入方程,我们就得到了:

如果应力值等于或小于屈服应变的 70%,就可以使用了。

悬挑和造型的兼容性如何?

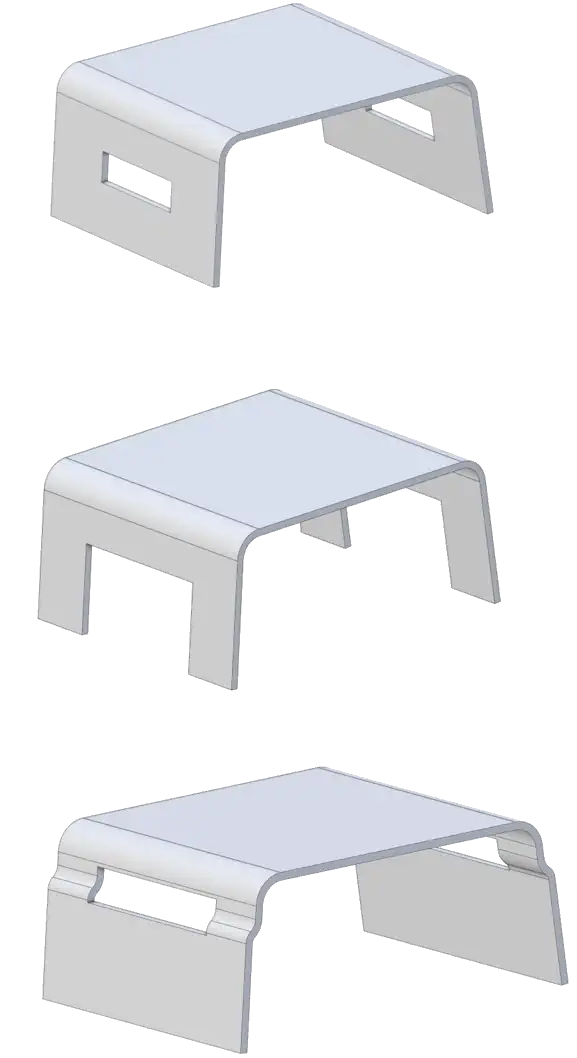

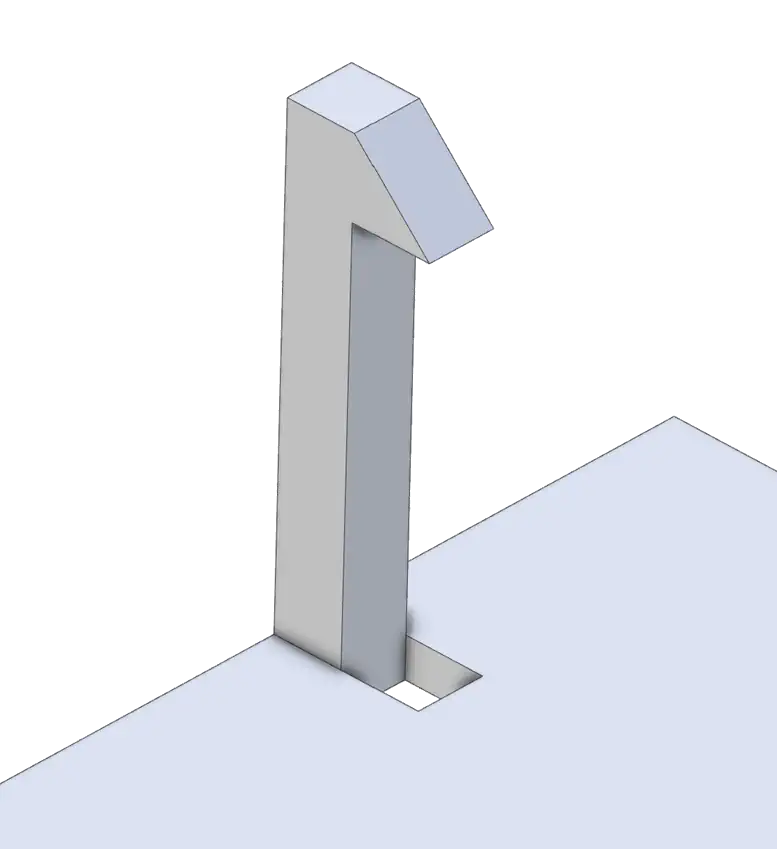

下图显示的是卡入式安装。

但问题是,这样的部件如何从模具中顶出呢? 也许您还记得之前的图片--像卡入式装配这样的悬挂部件如何从模具中顶出?

有可能使工具适用于悬伸,但应避免这样做,因为这样做的成本很高,而且可能会增加工具的磨损。 简单的解决方案是采用直通式截止阀!

让我们从消除卡入式悬伸装置正下方的材料开始:

让我们从消除卡入式悬伸装置正下方的材料开始:

这种被剔除的材料可以使橙色模具 "穿过 "主壁,并使悬垂部分得以成型。

为简便起见,此处未显示草稿。 您会注意到,模具的另一部分必须在卡入式特征的顶部和两侧成型,并与产生卡入式悬空的通过式截止阀接触。 在两个模具接触的区域,较高的牵伸值将延长模具寿命。 在工具与其他工具接触的地方,应将吃水设定为 5° 或更高。

使用技术

模拟软件技术的进步使设计人员能够比以前更准确地预测结果。然而,模具模拟技术也有其局限性。 根据经验,模拟可以准确显示翘曲、下沉或收缩等变形的发生位置,但这些变形的程度可能与模拟的预测相差甚远。 迄今为止,了解并遵循良好的注塑模具设计原则是无可替代的。

注塑成型的利与弊

注塑成型的优势

注塑成型是大规模生产塑料零件和部件的高效工艺。其主要优势之一是能够生产出具有高度一致性和可重复性的大批量零件。对于汽车和医疗设备制造等精度要求极高的行业来说,这种一致性至关重要。

另一个显著优势是能够设计和生产复杂的几何形状,而其他制造方法很难或根本无法实现这些几何形状。注塑成型可实现具有精确细节、底槽和严格公差的复杂设计,为设计提供了大量可能性。

此外,注塑成型在规模上具有成本效益。虽然模具设计和制作的初始成本可能很高,但由于制造过程速度快,大批量生产时每个零件的生产成本会大大降低。

材料选择是另一个优势。注塑成型可使用多种塑料和聚合物,从而可根据特定应用需求(如柔韧性、强度或耐热性或耐化学性)定制材料特性。

另一个显著优势是能够设计和生产复杂的几何形状,而其他制造方法很难或根本无法实现这些几何形状。注塑成型可实现具有精确细节、底槽和严格公差的复杂设计,为设计提供了大量可能性。

此外,注塑成型在规模上具有成本效益。虽然模具设计和制作的初始成本可能很高,但由于制造过程速度快,大批量生产时每个零件的生产成本会大大降低。

材料选择是另一个优势。注塑成型可使用多种塑料和聚合物,从而可根据特定应用需求(如柔韧性、强度或耐热性或耐化学性)定制材料特性。

注塑成型的缺点

尽管注塑成型有很多优点,但也有缺点。模具的前期投资巨大,对于小企业或产量较低的产品来说可能会望而却步。与3D 打印等增材制造工艺相比,注塑成型的初始成本也使其不太适合原型制作。

需要大批量生产才能证明初始成本的合理性,这意味着注塑成型在快速扩大或缩小生产规模时灵活性较差。由于设计变更往往需要修改模具,因此成本高昂且耗时较长,这在当今市场快节奏的产品开发周期中可能是一个重大挫折。

环境问题也是一个重要因素。虽然塑料用途广泛,但其原料是不可再生资源,而且最终产品的回收也很困难。这就促使行业内出现了更多可持续发展的做法。

需要大批量生产才能证明初始成本的合理性,这意味着注塑成型在快速扩大或缩小生产规模时灵活性较差。由于设计变更往往需要修改模具,因此成本高昂且耗时较长,这在当今市场快节奏的产品开发周期中可能是一个重大挫折。

环境问题也是一个重要因素。虽然塑料用途广泛,但其原料是不可再生资源,而且最终产品的回收也很困难。这就促使行业内出现了更多可持续发展的做法。

注塑成型:平衡观点

平衡注塑成型的利弊至关重要。由于效率高、可扩展性强,注塑成型仍是众多行业的主流制造方法。但是,企业在采用这种工艺之前,必须仔细考虑对环境的影响、前期成本和设计要求。

注塑成型:平衡观点

总之,注塑成型零件的成功在于以可制造性设计(DFM)原则为指导,将功能性与美观性融为一体的设计理念。均匀的壁厚、适当的材料选择、深思熟虑的表面处理以及零件和模具设计之间的共生关系,都是有助于提高零件完整性、成本效益和市场可行性的基本要素。通过精确和创造性地把握这些设计原则,制造商可以确保每个零件不仅能满足严格的生产要求,还能满足最终用户的期望,体现注塑成型行业核心的创新、质量和实用性。