Table des matières

ThèmesLibérer le potentiel des plastiques grâce à l'intégrité de la conception

Dans l'univers de la fabrication, la conception des pièces est le corps céleste autour duquel gravitent les orbites de la fonctionnalité du produit, de la fabricabilité et du succès commercial. En particulier dans le domaine du moulage par injection, la conception des pièces n'est pas seulement une question d'esthétique ou de dimensions ; il s'agit d'envisager le parcours d'un composant, depuis les granulés de plastique jusqu'à une pièce durable et fonctionnelle faisant partie intégrante d'un assemblage complexe.

Décodage de la conception des pièces dans le moulage par injection

La conception de pièces pour le moulage par injection, comme pour d'autres procédés de fabrication, est un équilibre délicat entre les propriétés mécaniques, la conception du produit, la rentabilité et les performances. Contrairement à d'autres procédés de fabrication, le moulage par injection nécessite une approche de la conception qui tient compte du comportement du plastique lorsqu'il passe de l'état fondu à l'état solide dans les limites d'un moule conçu avec précision. Le concepteur doit anticiper l'écoulement du plastique, l'impact des taux de refroidissement et l'interaction entre la structure de la pièce et les forces physiques exercées par la machine de moulage.

Le pilier du développement de produits

L'importance de la conception des pièces dans le développement des produits est primordiale. C'est le plan directeur qui dicte la faisabilité de la fabrication et prépare le terrain pour la performance finale du produit. Dans le cas du moulage par injection, la conception de la pièce dicte la conception du moule qui, à son tour, influence les temps de cycle, les coûts de production et la longévité du moule lui-même.

Une conception de pièce bien conçue peut conduire à un produit robuste doté d'une fonctionnalité, d'une longévité et d'un attrait esthétique optimaux. À l'inverse, une mauvaise conception de la pièce peut entraîner des difficultés de fabrication, une augmentation des coûts et des défaillances potentielles du produit. C'est cet environnement à fort enjeu qui fait passer le rôle du concepteur de pièces d'une simple contribution à celui d'un architecte principal de la réussite d'un produit.

Une conception de pièce bien conçue peut conduire à un produit robuste doté d'une fonctionnalité, d'une longévité et d'un attrait esthétique optimaux. À l'inverse, une mauvaise conception de la pièce peut entraîner des difficultés de fabrication, une augmentation des coûts et des défaillances potentielles du produit. C'est cet environnement à fort enjeu qui fait passer le rôle du concepteur de pièces d'une simple contribution à celui d'un architecte principal de la réussite d'un produit.

Mouler l'avenir : La science des plastiques dans la conception

Ce guide a pour but de vous aider à parler plus couramment le langage des matières plastiques. La conception de pièces pour le moulage par injection repose sur une compréhension approfondie du comportement des matières plastiques. Cette connaissance sert de base à la construction de tous les éléments de conception. Mais pourquoi le comportement des matériaux est-il si important dans la conception des pièces ? La réponse réside dans les propriétés uniques des plastiques qui peuvent être à la fois avantageuses et difficiles pour les concepteurs.

La nature du plastique

Les matières plastiques ne sont pas un monolithe ; leurs propriétés varient énormément. De la résistance à la traction du nylon à la résistance aux chocs des polycarbonates, le choix du matériau influe sur certains aspects de la conception de la pièce et, plus important encore, sur les performances de la pièce finie. Par rapport au métal, au bois et à d'autres matériaux, les plastiques ont un faible module et ont tendance à se replier. Ils sont viscoélastiques, ce qui signifie qu'ils réagissent différemment à une force appliquée à un taux élevé plutôt qu'à un taux faible. Lorsque l'on étudie la performance contrainte-déformation des plastiques, on omet souvent de demander : "Mais à quelle vitesse de déformation cela s'applique-t-il ?"

Fait amusant : saviez-vous que les thermostats mécaniques des voitures utilisent une substance qui est essentiellement de la cire de bougie pour détecter la température de la voiture et ouvrir et fermer les vannes pour réguler le débit du liquide de refroidissement ? Comme la cire de bougie, les matières plastiques se dilatent et se contractent fortement lorsqu'elles fondent et se solidifient respectivement. Ces dilatations et contractions sont les principaux éléments moteurs d'une bonne conception des pièces.

Fait amusant : saviez-vous que les thermostats mécaniques des voitures utilisent une substance qui est essentiellement de la cire de bougie pour détecter la température de la voiture et ouvrir et fermer les vannes pour réguler le débit du liquide de refroidissement ? Comme la cire de bougie, les matières plastiques se dilatent et se contractent fortement lorsqu'elles fondent et se solidifient respectivement. Ces dilatations et contractions sont les principaux éléments moteurs d'une bonne conception des pièces.

Choisir le bon matériau

Le processus de sélection des matériaux consiste à prendre en compte l'utilisation prévue du produit, l'environnement auquel il sera exposé et les contraintes qu'il subira. La pièce sera-t-elle exposée à des températures élevées, à des produits chimiques ou à des chocs physiques ? Doit-elle être souple ou rigide, transparente ou opaque ? Chacune de ces questions oriente le choix du matériau et, par conséquent, les nuances de conception de la pièce.

Une autre distinction importante est que certains polymères sont semi-cristallins tandis que d'autres sont amorphes. Imaginez que votre matériau de moulage par injection soit une assiette de spaghettis. Imaginez maintenant que chaque nouille de spaghetti comporte un nœud. Lorsque toutes les nouilles sont mises ensemble, il est facile d'imaginer que tous les nœuds dans les spaghettis font que les nouilles se collent davantage les unes aux autres. Les matériaux amorphes sont comme des nouilles de spaghetti sans nœuds, et les matériaux semi-cristallins sont comme des nouilles avec des nœuds. Les matériaux amorphes et semi-cristallins ont des propriétés différentes, comme indiqué ci-dessous :

Une autre distinction importante est que certains polymères sont semi-cristallins tandis que d'autres sont amorphes. Imaginez que votre matériau de moulage par injection soit une assiette de spaghettis. Imaginez maintenant que chaque nouille de spaghetti comporte un nœud. Lorsque toutes les nouilles sont mises ensemble, il est facile d'imaginer que tous les nœuds dans les spaghettis font que les nouilles se collent davantage les unes aux autres. Les matériaux amorphes sont comme des nouilles de spaghetti sans nœuds, et les matériaux semi-cristallins sont comme des nouilles avec des nœuds. Les matériaux amorphes et semi-cristallins ont des propriétés différentes, comme indiqué ci-dessous :

| Propriété | Semi-cristallin | Amorphe |

|---|---|---|

| Structure | Régions cristallines ordonnées entrecoupées de zones amorphes. | Arrangement aléatoire, moins ordonné, sans régions cristallines distinctes. |

| Propriétés optiques | Souvent opaque ou translucide en raison de la diffusion de la lumière. | Généralement transparent, car il n'y a pas de diffusion de la lumière à partir des limites cristallines. |

| Propriétés thermiques | Point de fusion distinct ; les régions cristallines fondent à une température spécifique. | Ramollissement progressif à mesure que la température augmente, sans point de fusion précis. |

| Propriétés mécaniques | Généralement, la résistance à la traction est plus élevée et la résistance à l'usure est meilleure. | Moins rigides, ils peuvent présenter une meilleure résistance aux chocs en raison de la flexibilité de la structure amorphe. |

| Densité | Ils ont tendance à être plus denses en raison de la présence de chaînes très serrées dans les zones cristallines. | Moins dense en raison de la structure moléculaire moins ordonnée. |

| Résistance chimique | Souvent plus résistants aux produits chimiques en raison d'un emballage moléculaire serré. | Peut être plus sensible aux attaques chimiques en raison de sa structure plus ouverte. |

| Perméabilité | Perméabilité plus faible pour les gaz et les liquides en raison de la structure cristalline. | Perméabilité plus élevée en raison du volume libre dans les régions amorphes. |

| Réduire | Tend à avoir une rétraction plus élevée que l'amorphe | Tend à être moins rétractable que le semi-cristallin |

Ce tableau présente une vue d'ensemble simplifiée et les propriétés peuvent varier considérablement au sein de chaque classe de matériaux en fonction de leur structure chimique spécifique et de leur traitement.

Quels sont donc les matériaux semi-cristallins et amorphes ?

Quels sont donc les matériaux semi-cristallins et amorphes ?

| Type de matériau |

Polymères semi-cristallins |

Polymères amorphes |

|---|---|---|

| Polymères courants |

Polyéthylène (PE) Polypropylène (PP) Polyéthylène téréphtalate (PET) Polybutylène téréphtalate (PBT) Polyoxyméthylène (POM ou acétal) |

Polystyrène (PS) Polyméthacrylate de méthyle (PMMA) Polycarbonate (PC) Acrylonitrile butadiène styrène (ABS) Polychlorure de vinyle (PVC) - non plastifié Alcool polyvinylique (PVOH) |

| Polymères techniques |

Polyéthylène haute performance (HPPE) Sulfure de polyphénylène (PPS) PEEK partiellement cristallin |

Polyétherimide (PEI) Polyétheréthercétone (PEEK) - qualités amorphes Polysulfone (PSU) |

| Biopolymères |

Acide polylactique (PLA) Polyhydroxyalcanoates (PHA) |

Polystyrène atactique Certains polymères biodégradables, par exemple PBS, PCL sous forme amorphe |

Conception pour la fabrication (DFM) : Le cœur de la conception intelligente

Au fond, la DFM consiste à concevoir des pièces en tenant compte du processus de fabrication. Il s'agit de comprendre les capacités et les limites du processus de moulage par injection et d'exploiter ces connaissances dès les premières étapes de la conception des pièces. La DFM vise à minimiser la complexité de la fabrication, à réduire le gaspillage de matériaux et à éviter des modifications coûteuses de la conception en cours de route.

L'intégration des principes de DFM dans la conception des pièces commence par la simplification. En simplifiant les géométries, en réduisant le nombre de pièces et en optimisant la pièce pour le processus de moulage, les concepteurs peuvent réduire considérablement les risques de défauts et rationaliser le processus de production.

L'intégration des principes de DFM dans la conception des pièces commence par la simplification. En simplifiant les géométries, en réduisant le nombre de pièces et en optimisant la pièce pour le processus de moulage, les concepteurs peuvent réduire considérablement les risques de défauts et rationaliser le processus de production.

Épaisseur uniforme de la paroi

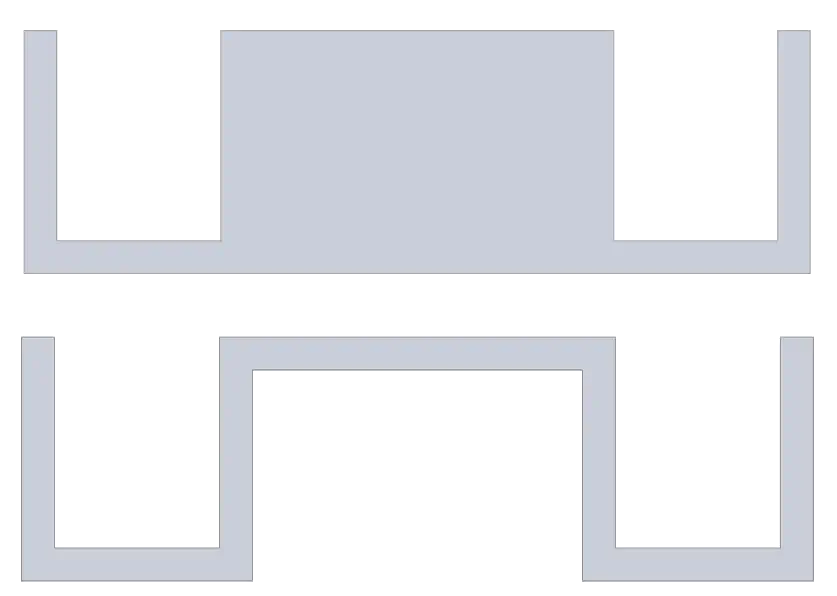

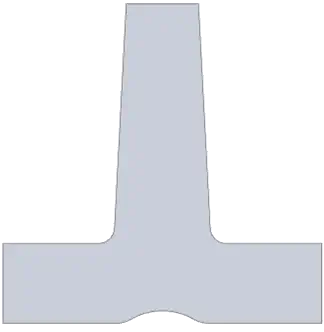

Concevez des pièces dont l'épaisseur de paroi est constante afin d'éviter les problèmes tels que les marques d'enfoncement, le gauchissement et le refroidissement inégal, qui peuvent entraîner des tensions et des déformations de la pièce. L'image ci-dessous montre une épaisseur régionale au centre de la pièce, qui peut et doit être éliminée, ce qui est fait dans la deuxième image.

La variation de l'épaisseur des parois peut également empêcher le moule d'être rempli de manière adéquate. Si des zones plus fines et plus épaisses sont absolument nécessaires, assurez-vous que le flux commence dans la zone épaisse et remplit les zones fines en dernier. Veillez à ce que le flux ne passe pas des régions épaisses aux régions minces, puis de nouveau aux régions épaisses, car cela entraînerait d'importantes chutes de pression qui affecteraient l'intégrité des capacités du moule. Cela est parfois nécessaire, comme dans le cas du moulage de charnières vivantes, mais doit être évité. La transition d'une région épaisse à une région mince doit être aussi graduelle et douce que possible.

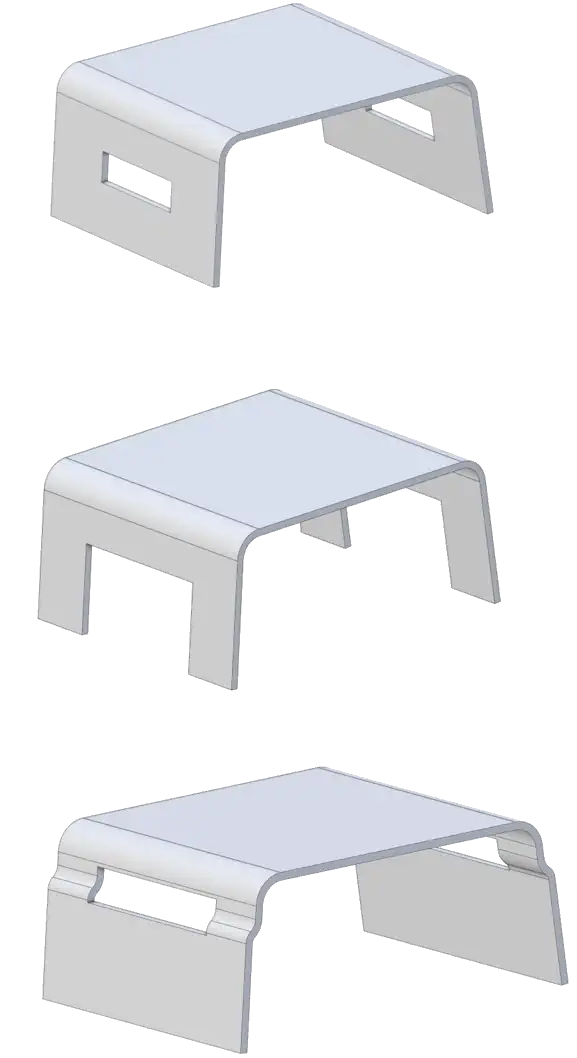

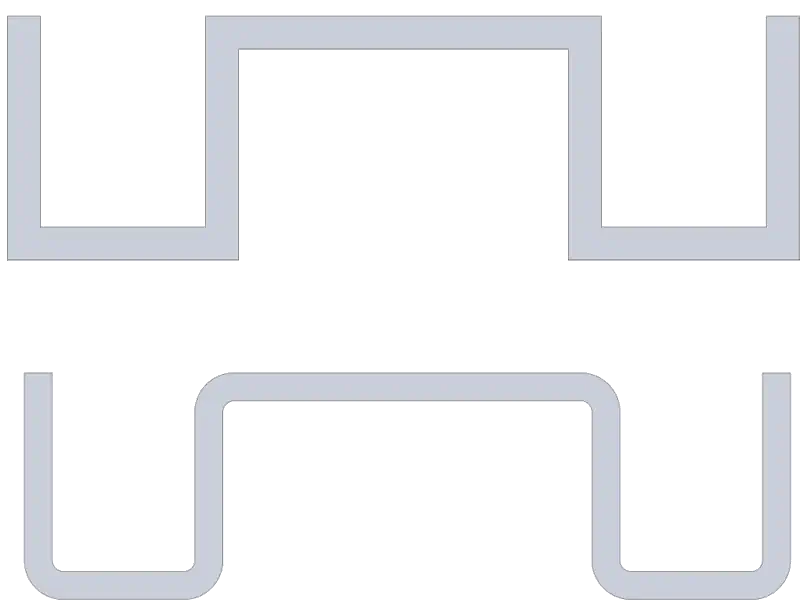

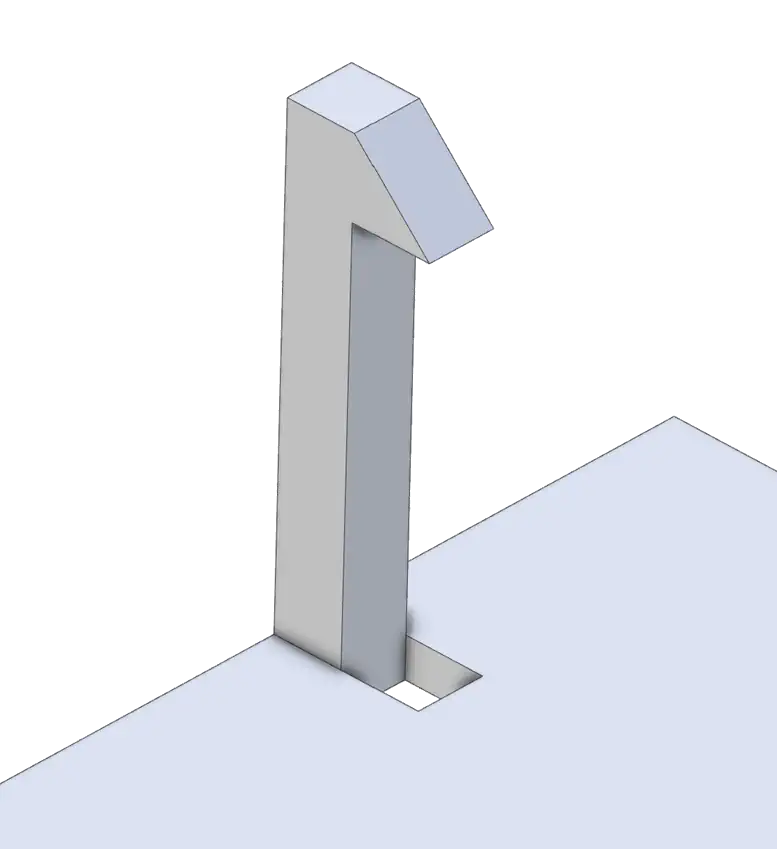

Rationaliser les sous-coupes

Si les contre-dépouilles sont parfois nécessaires à la fonction de la pièce, elles compliquent la conception du moule et le processus de moulage. La rationalisation de ces caractéristiques ou la conception d'alternatives peuvent réduire les coûts et la complexité. Examinez les images ci-dessous. La première image nécessiterait un outillage coûteux et complexe pour pouvoir créer les trous sur le côté de la pièce. Pour éviter cela, il suffit d'enlever de la matière sous les découpes, comme le montre la deuxième image. S'il est absolument nécessaire d'avoir un "trou" plutôt que d'enlever simplement de la matière par le bas, une coupe verticale à travers une section avec une dépouille supplémentaire peut être une excellente solution qui simplifie grandement l'outillage.

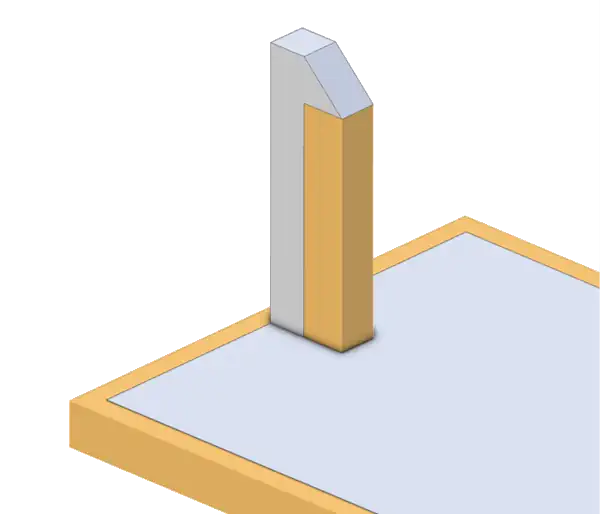

Projet adéquat

Il est essentiel de prévoir des angles de dépouille suffisants sur les parois perpendiculaires au sens d'ouverture du moule pour faciliter l'éjection des pièces et éviter d'endommager la pièce ou le moule. Examinez l'image ci-dessous - Vous constaterez que la pièce jaune peut facilement s'extraire du noyau rouge et de la cavité verte grâce aux angles intégrés à la paroi. Si les parois étaient toutes droites, il serait beaucoup plus difficile d'éjecter la pièce du noyau et des cavités sans endommager la pièce ou les outils. Toutes les caractéristiques doivent être dessinées pour un moulage par injection efficace.

Utilisation correcte des nervures et du matériel de soutien

La solidité des pièces moulées par injection ne provient pas nécessairement de l'épaisseur. L'utilisation stratégique de nervures et de goussets peut accroître considérablement la rigidité de la pièce sans compromettre l'uniformité de l'épaisseur de la paroi. Toutefois, comme toute caractéristique, ils doivent être conçus avec soin pour éviter les marques d'enfoncement et s'assurer qu'ils n'éclipsent pas les principes de base de la conception géométrique.

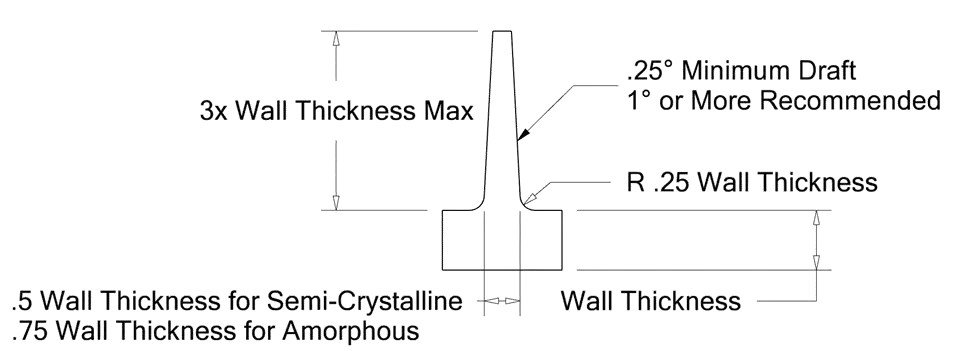

Épaisseur de la nervure

En règle générale, les nervures doivent représenter environ 60 % de la paroi adjacente pour éviter les problèmes de rétrécissement. Pour être plus précis, il est toutefois recommandé d'utiliser une épaisseur de paroi de 0,5 pour les matériaux fortement amorphes et de 0,75 pour les matériaux semi-cristallins.

Hauteur des côtes

Bien que la hauteur d'une nervure puisse varier, elle doit être conçue pour fournir le soutien nécessaire sans devenir un obstacle au cours du processus de moulage. En général, une hauteur de nervure ne dépassant pas 3 fois l'épaisseur de la paroi doit être utilisée pour obtenir les résultats les plus fiables. Les filets à la base des nervures doivent représenter environ 0,25 fois l'épaisseur de la paroi pour obtenir les meilleurs résultats.

Lorsque la section transversale d'une nervure est trop importante, le matériau se rétracte lors du refroidissement, ce qui provoque un phénomène de coulure sur le côté de la paroi opposé à la nervure. Ce phénomène n'est pas souhaitable pour de nombreuses raisons, notamment pour des raisons esthétiques et des concentrations potentielles de chaleur et de contraintes qui peuvent être évitées.

Placement du gousset

Placez des goussets aux endroits stratégiques pour soutenir les zones porteuses et améliorer la rigidité globale de la pièce sans affecter le flux de matériau.

Transitions progressives

Lorsque les contraintes de conception imposent des changements d'épaisseur, veillez à ce que les transitions soient aussi progressives que possible afin de minimiser les concentrations de contraintes et l'intégrité de l'écoulement.

Examinez l'image du haut ci-dessous. Imaginez que vous regardiez l'image d'épaisseur constante et qu'il s'agisse en fait d'une coupe transversale du tuyau d'échappement de votre voiture. Comment les gaz d'échappement s'écouleraient-ils à travers elle ? Probablement mal, car tous ces angles aigus et ces transitions créeraient beaucoup de turbulences et de contre-pression. Voyez-vous les améliorations dans l'image du bas ? Veillez à ce qu'il n'y ait pas d'arêtes vives dans la section transversale de la pièce sur laquelle un front d'écoulement se déplacera.

Examinez l'image du haut ci-dessous. Imaginez que vous regardiez l'image d'épaisseur constante et qu'il s'agisse en fait d'une coupe transversale du tuyau d'échappement de votre voiture. Comment les gaz d'échappement s'écouleraient-ils à travers elle ? Probablement mal, car tous ces angles aigus et ces transitions créeraient beaucoup de turbulences et de contre-pression. Voyez-vous les améliorations dans l'image du bas ? Veillez à ce qu'il n'y ait pas d'arêtes vives dans la section transversale de la pièce sur laquelle un front d'écoulement se déplacera.

Caractéristiques du trou

Lors de la conception des trous, les trous traversants sont préférables aux trous de fond, mais avec quelques inconvénients.

Les trous traversants offrent plus d'options pour l'outillage et une plus grande stabilité dimensionnelle, car l'outillage peut se rencontrer des deux côtés du trou. Toutefois, lorsque le front d'écoulement du moulage se déplace autour d'un trou de fond, il doit se diviser en deux fronts au fur et à mesure qu'il se déplace autour du trou. Les deux fronts se rejoignent ensuite de l'autre côté du trou. L'endroit où les fronts se rencontrent est connu sous le nom de ligne de soudure et crée une zone de faiblesse locale. Gardez cela à l'esprit chaque fois qu'une caractéristique divise un front d'écoulement en deux parties. Un trou de fond n'aura pas cet effet.

Les trous traversants offrent plus d'options pour l'outillage et une plus grande stabilité dimensionnelle, car l'outillage peut se rencontrer des deux côtés du trou. Toutefois, lorsque le front d'écoulement du moulage se déplace autour d'un trou de fond, il doit se diviser en deux fronts au fur et à mesure qu'il se déplace autour du trou. Les deux fronts se rejoignent ensuite de l'autre côté du trou. L'endroit où les fronts se rencontrent est connu sous le nom de ligne de soudure et crée une zone de faiblesse locale. Gardez cela à l'esprit chaque fois qu'une caractéristique divise un front d'écoulement en deux parties. Un trou de fond n'aura pas cet effet.

Conception pour la fabrication : Les ajustements rapides

Une caractéristique courante du moulage est connue sous le nom de "snap fit". Il s'agit de petits "bras" de plastique qui s'enclenchent sur d'autres pièces pour les maintenir ensemble. Comment les concevoir ? Quelques points importants :

- Le bras d'encliquetage doit être dimensionné de manière à ne pas dépasser 70 % de la limite d'élasticité du matériau en tout point

- Le bras d'encliquetage ne doit pas être sous contrainte après avoir été encliqueté

- Il est courant que les dimensions de la section transversale des bras d'encliquetage diminuent sur leur longueur - cela permet d'économiser du matériau et d'obtenir un profil de contrainte plus idéal pour le bras.

- Le bras d'encliquetage doit être dimensionné de manière à ne pas dépasser 70 % de la limite d'élasticité du matériau en tout point

- Le bras d'encliquetage ne doit pas être sous contrainte après avoir été encliqueté

- Il est courant que les dimensions de la section transversale des bras d'encliquetage diminuent sur leur longueur - cela permet d'économiser du matériau et d'obtenir un profil de contrainte plus idéal pour le bras.

Mais comment calculer la contrainte ?

Lorsque vous calculez la déformation due à la flexion d'une poutre à section rectangulaire, l'équation de déformation est généralement dérivée des principes de base de la flexion des poutres et de la mécanique des matériaux. La déformation (ε) à une distance y de l'axe neutre (qui est l'axe autour duquel la poutre se plie et subit une déformation nulle) peut être exprimée comme suit :

Où :

- ε est la déformation à la distance y.

- y est la distance entre l'axe neutre et le point où la déformation est calculée. Pour une section rectangulaire, cette valeur est comprise entre -h/2 et +h/2, où h est la hauteur de la section rectangulaire.

- ρ est le rayon de courbure de l'axe courbé de la poutre. Il est important de noter que ce rayon de courbure change sur la longueur de la poutre.

Cette équation repose sur l'hypothèse que le matériau de la poutre est linéairement élastique (c'est-à-dire qu'il suit la loi de Hooke) et que les déformations sont faibles. Le signe négatif indique que la déformation est en compression au-dessus de l'axe neutre et en traction en dessous.

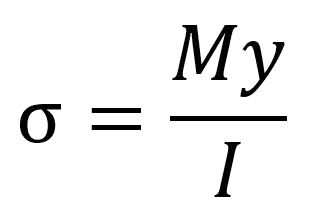

Pour relier cette déformation à la flexion, on utilise souvent la formule de flexion :

- ε est la déformation à la distance y.

- y est la distance entre l'axe neutre et le point où la déformation est calculée. Pour une section rectangulaire, cette valeur est comprise entre -h/2 et +h/2, où h est la hauteur de la section rectangulaire.

- ρ est le rayon de courbure de l'axe courbé de la poutre. Il est important de noter que ce rayon de courbure change sur la longueur de la poutre.

Cette équation repose sur l'hypothèse que le matériau de la poutre est linéairement élastique (c'est-à-dire qu'il suit la loi de Hooke) et que les déformations sont faibles. Le signe négatif indique que la déformation est en compression au-dessus de l'axe neutre et en traction en dessous.

Pour relier cette déformation à la flexion, on utilise souvent la formule de flexion :

Où :

- σ est la contrainte.

- M est le moment de flexion. (Par exemple, si vous avez une poutre de deux mètres de long et que vous lui appliquez une force de 10 Newtons, M sera de 20 Nm.)

- I est le moment d'inertie de la section transversale de la poutre. Souvent, pour une section rectangulaire, l'équation de I est donnée comme suit :

- σ est la contrainte.

- M est le moment de flexion. (Par exemple, si vous avez une poutre de deux mètres de long et que vous lui appliquez une force de 10 Newtons, M sera de 20 Nm.)

- I est le moment d'inertie de la section transversale de la poutre. Souvent, pour une section rectangulaire, l'équation de I est donnée comme suit :

Où :

- b est la largeur de la section transversale de la poutre.

- H est la hauteur (ou la profondeur) de la section transversale de la poutre. H est la dimension perpendiculaire à l'axe neutre et dans la direction de la hauteur du moment de flexion. En d'autres termes, c'est la dimension à travers laquelle il y a la plus grande variation de déformation et de contrainte due à la flexion.

- Le facteur 1/12 est une constante qui découle du calcul intégral du moment d'inertie pour une zone rectangulaire.

- La poutre à encliquetage doit avoir une épaisseur de 0,5 à 0,75 fois l'épaisseur de la paroi principale dans la direction de la flexion. Trop fine, elle ne se remplira pas correctement, trop épaisse, elle aura trop de contraintes à la base.

- Les ébauches ne sont normalement pas assez importantes pour être ajoutées aux calculs

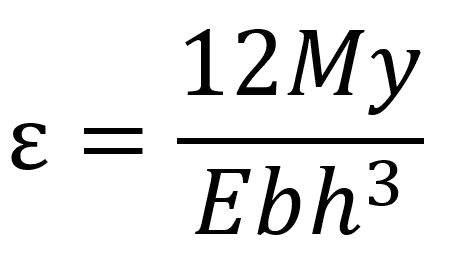

La déformation étant la contrainte divisée par le module d'Young (E) du matériau, la déformation peut également être exprimée en termes de moment de flexion et de propriétés géométriques :

- b est la largeur de la section transversale de la poutre.

- H est la hauteur (ou la profondeur) de la section transversale de la poutre. H est la dimension perpendiculaire à l'axe neutre et dans la direction de la hauteur du moment de flexion. En d'autres termes, c'est la dimension à travers laquelle il y a la plus grande variation de déformation et de contrainte due à la flexion.

- Le facteur 1/12 est une constante qui découle du calcul intégral du moment d'inertie pour une zone rectangulaire.

- La poutre à encliquetage doit avoir une épaisseur de 0,5 à 0,75 fois l'épaisseur de la paroi principale dans la direction de la flexion. Trop fine, elle ne se remplira pas correctement, trop épaisse, elle aura trop de contraintes à la base.

- Les ébauches ne sont normalement pas assez importantes pour être ajoutées aux calculs

La déformation étant la contrainte divisée par le module d'Young (E) du matériau, la déformation peut également être exprimée en termes de moment de flexion et de propriétés géométriques :

Où :

- E, à nouveau, est le module de Young du matériau que vous avez choisi.

Cette équation vous donne la déformation en tout point d'une poutre en flexion, compte tenu des propriétés de son matériau (via E) et de ses caractéristiques géométriques (I et y).

En substituant l'équation pour I dans l'équation, nous obtenons :

- E, à nouveau, est le module de Young du matériau que vous avez choisi.

Cette équation vous donne la déformation en tout point d'une poutre en flexion, compte tenu des propriétés de son matériau (via E) et de ses caractéristiques géométriques (I et y).

En substituant l'équation pour I dans l'équation, nous obtenons :

Si la valeur de la contrainte est inférieure ou égale à 70 % de la limite d'élasticité, tout devrait bien se passer.

Qu'en est-il des débords de toit et de la compatibilité des moulures ?

L'image ci-dessous montre un ajustement rapide.

Mais il y a un problème : comment une telle pièce pourrait-elle être éjectée du moule ? Peut-être vous souvenez-vous de l'image de tout à l'heure - comment un débord tel qu'un ajustement serré pourrait-il être éjecté de ce moule ?

Il est possible de faire fonctionner l'outillage pour les surplombs, mais il faut éviter de le faire car cela coûte cher et risque d'entraîner une usure supplémentaire des outils. La solution simple : une fermeture de passage !

Commençons par éliminer la matière directement sous le surplomb de l'emboîtement :

Commençons par éliminer la matière directement sous le surplomb de l'emboîtement :

Ce matériau éliminé permet à l'outillage du moule orange de "traverser" la paroi principale et de permettre le moulage du surplomb.

Pour des raisons de simplicité, cet élément n'a pas été représenté avec l'ébauche. Vous remarquerez que l'autre partie de l'outillage devra mouler le haut et les côtés du dispositif d'encliquetage et entrer en contact avec l'obturateur traversant qui crée le débord sur l'encliquetage. Dans les zones où les deux outils entrent en contact, des valeurs de dépouille plus élevées préserveront la durée de vie de l'outil. Il faut viser une dépouille de 5° ou plus dans les zones où l'outil entre en contact avec un autre outil.

Utiliser la technologie

Les progrès technologiques des logiciels de simulation ont permis aux concepteurs de prévoir les résultats avec plus de précision qu'auparavant. Cependant, la technologie de simulation des moules a ses limites. En règle générale, la simulation montre avec précision où des distorsions telles que le gauchissement, l'enfoncement ou le rétrécissement se produiront, mais l'ampleur de ces distorsions peut varier considérablement par rapport aux prévisions de la simulation. À ce jour, rien ne remplace la compréhension et le respect des bons principes de conception des moules d'injection.

Les avantages et les inconvénients du moulage par injection

Avantages du moulage par injection

Le moulage par injection est un procédé très efficace pour la production en masse de pièces et de composants en plastique. L'un de ses principaux avantages est sa capacité à produire de grands volumes de pièces avec un degré élevé d'uniformité et de répétabilité. Cette uniformité est cruciale pour les industries où la précision est primordiale, telles que l'automobile et la fabrication d'appareils médicaux.

Un autre avantage important est la possibilité de concevoir et de produire des géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec d'autres méthodes de fabrication. Le moulage par injection permet des conceptions complexes avec des détails précis, des contre-dépouilles et des tolérances serrées, ce qui ouvre un vaste éventail de possibilités de conception.

En outre, le moulage par injection est rentable à l'échelle. Bien que le coût initial de la conception et de la création du moule puisse être élevé, le coût de production par pièce est considérablement réduit pour les grandes séries en raison de la rapidité du processus de fabrication. Le moulage par injection est donc un excellent choix pour la production à long terme, lorsque l'investissement initial peut être amorti sur un volume élevé de pièces.

Le choix des matériaux est un autre avantage. Une grande variété de plastiques et de polymères peuvent être utilisés dans le moulage par injection, ce qui permet d'adapter les propriétés des matériaux aux besoins spécifiques de l'application, tels que la flexibilité, la solidité ou la résistance à la chaleur ou aux produits chimiques.

Un autre avantage important est la possibilité de concevoir et de produire des géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec d'autres méthodes de fabrication. Le moulage par injection permet des conceptions complexes avec des détails précis, des contre-dépouilles et des tolérances serrées, ce qui ouvre un vaste éventail de possibilités de conception.

En outre, le moulage par injection est rentable à l'échelle. Bien que le coût initial de la conception et de la création du moule puisse être élevé, le coût de production par pièce est considérablement réduit pour les grandes séries en raison de la rapidité du processus de fabrication. Le moulage par injection est donc un excellent choix pour la production à long terme, lorsque l'investissement initial peut être amorti sur un volume élevé de pièces.

Le choix des matériaux est un autre avantage. Une grande variété de plastiques et de polymères peuvent être utilisés dans le moulage par injection, ce qui permet d'adapter les propriétés des matériaux aux besoins spécifiques de l'application, tels que la flexibilité, la solidité ou la résistance à la chaleur ou aux produits chimiques.

Inconvénients du moulage par injection

Malgré ses nombreux avantages, le moulage par injection présente également des inconvénients. L'investissement initial pour l'outillage est important et peut être prohibitif pour les petites entreprises ou pour les produits à faible volume de production. Ce coût initial le rend également moins idéal pour le prototypage que les procédés de fabrication additive tels que l'impression 3D .

La nécessité de produire de grands volumes pour justifier les coûts initiaux signifie que le moulage par injection est moins flexible lorsqu'il s'agit d'augmenter ou de réduire rapidement la production. Les changements de conception peuvent être coûteux et prendre du temps car ils nécessitent souvent des modifications du moule, ce qui peut constituer un revers important dans les cycles de développement de produits rapides du marché actuel.

Les préoccupations environnementales entrent également en ligne de compte. Bien que les plastiques soient polyvalents, ils sont dérivés de ressources non renouvelables et les produits finis peuvent être difficiles à recycler. C'est pourquoi l'industrie s'efforce d'adopter des pratiques plus durables.

La nécessité de produire de grands volumes pour justifier les coûts initiaux signifie que le moulage par injection est moins flexible lorsqu'il s'agit d'augmenter ou de réduire rapidement la production. Les changements de conception peuvent être coûteux et prendre du temps car ils nécessitent souvent des modifications du moule, ce qui peut constituer un revers important dans les cycles de développement de produits rapides du marché actuel.

Les préoccupations environnementales entrent également en ligne de compte. Bien que les plastiques soient polyvalents, ils sont dérivés de ressources non renouvelables et les produits finis peuvent être difficiles à recycler. C'est pourquoi l'industrie s'efforce d'adopter des pratiques plus durables.

Le moulage par injection : Une vision équilibrée

Il est essentiel de peser le pour et le contre du moulage par injection. Il reste une méthode de fabrication dominante dans de nombreuses industries en raison de son efficacité et de son évolutivité. Toutefois, les entreprises doivent examiner attentivement l'impact environnemental, les coûts initiaux et les exigences en matière de conception avant de s'engager dans ce processus.

Le moulage par injection : Une vision équilibrée

En conclusion, le succès des pièces moulées par injection repose sur une philosophie de conception qui associe la fonctionnalité à l'attrait esthétique, guidée par les principes de la conception pour la fabrication (DFM). Une épaisseur de paroi uniforme, une sélection appropriée des matériaux, des finitions de surface soignées et une relation symbiotique entre la conception de la pièce et celle du moule sont des éléments fondamentaux qui contribuent à l'intégrité, à la rentabilité et à la viabilité commerciale de la pièce. En respectant ces principes de conception avec précision et créativité, les fabricants peuvent s'assurer que chaque pièce répond non seulement aux exigences rigoureuses de la production, mais aussi aux attentes des utilisateurs finaux, incarnant ainsi un mélange d'innovation, de qualité et de praticité qui est au cœur de l'industrie du moulage par injection.