Table des matières

ThèmesPourquoi ces lignes directrices sont-elles importantes ?

Que vous usiniez les pièces vous-même ou que vous les sous-traitiez, vous devez concevoir des pièces qui peuvent être facilement (rapidement et à moindre coût) usinées tout en conservant la fonction prévue. Les erreurs courantes commises au cours de la phase de conception peuvent entraîner des coûts d'usinage inutiles par la suite, ou vous renvoyer la conception pour qu'elle soit révisée. Les révisions à ce stade peuvent alors nécessiter des révisions d'autres composants, ce qui entraîne une cascade de choses que vous ne voudrez pas faire ou payer.

En tenant compte de ces règles empiriques dès le départ, vous pouvez vous assurer que les considérations de conception les plus courantes pour l'usinage CNC peuvent être mises en œuvre au cours de la phase de conception, ce qui vous fera gagner du temps et probablement beaucoup d'argent et de maux de tête. Corrigez vos erreurs dans le logicielCAD avant de les envoyer dans la chaîne de traitement.

En tenant compte de ces règles empiriques dès le départ, vous pouvez vous assurer que les considérations de conception les plus courantes pour l'usinage CNC peuvent être mises en œuvre au cours de la phase de conception, ce qui vous fera gagner du temps et probablement beaucoup d'argent et de maux de tête. Corrigez vos erreurs dans le logicielCAD avant de les envoyer dans la chaîne de traitement.

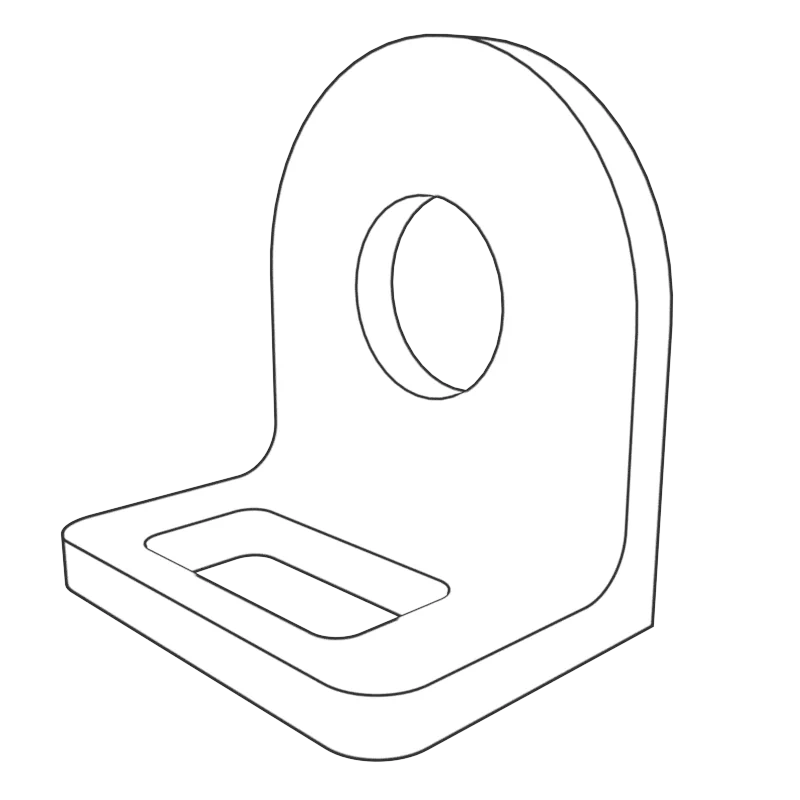

Orientation des caractéristiques des pièces de base

Lignes directrices pour l'orientation des fonctionnalités

Les 6 axes principaux, ±X ±Y ±Z, sont vos amis. Dans la mesure du possible, concevez les pièces de manière à ce que les parois, les trous et autres caractéristiques similaires se situent le long de ces axes.

Les caractéristiques à angles irréguliers nécessitent souvent des dépenses plus importantes en termes de fixation et de coûts d'installation, ou des méthodes d'usinage plus coûteuses telles que l'usinage à 5 axes.

Orientation des caractéristiques Plongée plus profonde

Dans l'usinage CNC, l'accessibilité de l'outil est une contrainte de conception primordiale. Pour accéder à toutes les surfaces du modèle, la pièce doit subir plusieurs rotations. Chaque fois que la pièce est tournée, la machine doit être recalibrée et un nouveau système de coordonnées doit être établi.

Lors de la conception, il est essentiel de prendre en compte les réglages de la machine pour deux raisons principales :

Le nombre cumulé de réglages a un impact direct sur le coût. Le processus de rotation et de repositionnement de la pièce implique une intervention manuelle, ce qui prolonge la durée totale de l'usinage. S'il est généralement acceptable qu'une pièce soit tournée trois ou quatre fois, aller au-delà peut être considéré comme excessif.

Pour une précision relative optimale de la position, il est essentiel d'usiner deux caractéristiques au cours du même réglage. Cela est dû à l'erreur cumulative mineure mais potentiellement importante introduite lors de chaque phase de recalibrage.

Lors de la conception, il est essentiel de prendre en compte les réglages de la machine pour deux raisons principales :

Le nombre cumulé de réglages a un impact direct sur le coût. Le processus de rotation et de repositionnement de la pièce implique une intervention manuelle, ce qui prolonge la durée totale de l'usinage. S'il est généralement acceptable qu'une pièce soit tournée trois ou quatre fois, aller au-delà peut être considéré comme excessif.

Pour une précision relative optimale de la position, il est essentiel d'usiner deux caractéristiques au cours du même réglage. Cela est dû à l'erreur cumulative mineure mais potentiellement importante introduite lors de chaque phase de recalibrage.

Cavités et poches dans l'usinage CNC

Directives rapides pour les cavités et les poches

Profondeur maximale de la cavité et de la poche : 3 à 4 fois le diamètre de la fraise que vous prévoyez d'utiliser.

La profondeur des cavités et des poches est limitée principalement par le diamètre de votre fraise.

Pour pénétrer plus profondément dans le matériau, il faut utiliser une fraise plus longue.

Les fraises plus longues dévient davantage, vibrent plus et évacuent les copeaux moins efficacement. En général, il faut augmenter le diamètre de la fraise pour atténuer ces problèmes.

Conception de la cavité et de la poche Plongée plus profonde

En matière d'usinage CNC, la profondeur des cavités et des poches joue un rôle essentiel dans la qualité du produit final. La règle générale est d'avoir une profondeur de cavité égale à quatre fois la largeur de la fraise que vous utiliserez. Pourquoi en est-il ainsi ?

La réponse réside dans la nature des outils de fraisage en bout. Ces outils, essentiels dans l'usinage CNC, ont une longueur de coupe qui est généralement de 3 à 4 fois leur diamètre. Lorsque le rapport profondeur/largeur d'une cavité est plus faible, les problèmes tels que la déviation de l'outil, l'évacuation des copeaux et les vibrations deviennent plus prononcés, ce qui peut compromettre la qualité de la pièce usinée.

En maintenant la profondeur de la cavité à environ quatre fois sa largeur, ces problèmes sont minimisés, ce qui permet d'obtenir un résultat de haute qualité. Toutefois, si votre conception nécessite des cavités plus profondes, il vaut la peine d'étudier des pièces avec une profondeur de cavité variable pour maintenir l'intégrité structurelle.

Pour ceux qui se lancent dans le fraisage de cavités profondes, où la profondeur est plus de six fois supérieure au diamètre de l'outil, un outillage spécialisé est essentiel. Avec les bons outils, vous pouvez atteindre des profondeurs impressionnantes - imaginez une profondeur de 35 cm avec une fraise de 1 pouce de diamètre !

La réponse réside dans la nature des outils de fraisage en bout. Ces outils, essentiels dans l'usinage CNC, ont une longueur de coupe qui est généralement de 3 à 4 fois leur diamètre. Lorsque le rapport profondeur/largeur d'une cavité est plus faible, les problèmes tels que la déviation de l'outil, l'évacuation des copeaux et les vibrations deviennent plus prononcés, ce qui peut compromettre la qualité de la pièce usinée.

En maintenant la profondeur de la cavité à environ quatre fois sa largeur, ces problèmes sont minimisés, ce qui permet d'obtenir un résultat de haute qualité. Toutefois, si votre conception nécessite des cavités plus profondes, il vaut la peine d'étudier des pièces avec une profondeur de cavité variable pour maintenir l'intégrité structurelle.

Pour ceux qui se lancent dans le fraisage de cavités profondes, où la profondeur est plus de six fois supérieure au diamètre de l'outil, un outillage spécialisé est essentiel. Avec les bons outils, vous pouvez atteindre des profondeurs impressionnantes - imaginez une profondeur de 35 cm avec une fraise de 1 pouce de diamètre !

Rayon de l'angle interne vertical

Lignes directrices concernant le rayon de l'angle interne vertical

Recommandé : Au moins 1/3 de la profondeur de la cavité. Pour minimiser l'usure de l'outil, l'idéal est de prendre le rayon de l'outil et de l'augmenter de 130 % pour obtenir le rayon de l'angle.

L'utilisation de cette ligne directrice permet généralement d'éviter un changement d'outil entre la fraise utilisée pour découper la poche et la fraise nécessaire pour obtenir l'angle interne.

L'utilisation d'un rayon d'angle plus grand que le rayon de la fraise permet à cette dernière d'éviter une trajectoire à 90 degrés, ce qui permet d'obtenir un meilleur état de surface.

Rayon d'angle interne vertical Plongée plus profonde

Les arêtes internes, en particulier le rayon d'angle vertical, sont cruciales pour l'usinage CNC. La valeur recommandée est d'au moins un tiers de la profondeur de la cavité. Le respect de cette directive garantit l'utilisation de l'outil de diamètre approprié, qui s'aligne parfaitement sur les directives relatives à la profondeur de la cavité.

Mais il ne s'agit pas seulement de suivre les directives. En augmentant légèrement les rayons d'angle (ne serait-ce que de 1 mm), l'outil peut suivre une trajectoire arrondie plutôt qu'un angle aigu de 90 degrés. Ce changement subtil peut améliorer considérablement la finition de la surface, en donnant au produit un aspect poli. Si votre conception exige des angles internes aigus à 90 degrés, l'intégration d'une contre-dépouille en T est un choix judicieux.

Mais il ne s'agit pas seulement de suivre les directives. En augmentant légèrement les rayons d'angle (ne serait-ce que de 1 mm), l'outil peut suivre une trajectoire arrondie plutôt qu'un angle aigu de 90 degrés. Ce changement subtil peut améliorer considérablement la finition de la surface, en donnant au produit un aspect poli. Si votre conception exige des angles internes aigus à 90 degrés, l'intégration d'une contre-dépouille en T est un choix judicieux.

Rayon du bord du sol

Lignes directrices concernant le rayon du bord du plancher

Recommandé : Si possible, s'en tenir à un rayon de 0,5 mm, 1 mm ou aucun rayon.

L'utilisation de cette ligne directrice permet généralement d'éviter un changement d'outil entre la fraise utilisée pour découper la poche et la fraise nécessaire pour obtenir le rayon du bord du plancher.

La plupart des machinistes ont l'habitude de travailler avec des valeurs de rayon de sol courantes, il faut donc si possible s'en tenir à ces valeurs.

Rayon du bord du sol Plongée plus profonde

Le rayon du fond est un autre aspect critique de la conception de la CNC. Alors que les outils de fraisage en bout ont généralement un bord inférieur plat ou légèrement arrondi, d'autres rayons peuvent être obtenus à l'aide d'outils à bout sphérique. Pour de meilleurs résultats, il est recommandé de s'en tenir à un rayon de fond de 0,5 mm, 1 mm, voire aucun rayon du tout. Il ne s'agit pas d'une simple suggestion, mais d'une préférence fondée sur l'expérience de machinistes chevronnés.

Considérations relatives aux parois minces

Lignes directrices pour les parois minces

Épaisseurs minimales recommandées : Plastiques : 1,5 mm, Métaux : .8 mm

Les parois minces sont faibles et susceptibles de vibrer pendant l'usinage, ce qui réduit la précision.

Les effets secondaires des parois minces, tels que les déformations du plastique induites par la chaleur, peuvent se produire pendant ou après l'usinage de certains matériaux.

Mur mince Plongée en profondeur

Les parois minces peuvent s'avérer délicates. Plus la paroi est mince, moins le matériau est rigide. Ce manque de rigidité peut entraîner une augmentation des vibrations pendant l'usinage, ce qui peut compromettre la précision. C'est particulièrement vrai pour les matières plastiques, qui sont susceptibles de se déformer en raison des contraintes résiduelles et de se ramollir sous l'effet des fluctuations de température. À titre indicatif, on recommande une épaisseur de paroi minimale de 0,8 mm pour les métaux et de 1,5 mm pour les plastiques. Toutefois, ces valeurs doivent toujours être évaluées en fonction du projet spécifique et du matériau utilisé.

Usinage des trous

Lignes directrices pour les trous

Dimensions recommandées : Dans la mesure du possible, il convient de s'en tenir à des tailles de trous standard afin que le machiniste puisse utiliser des mèches. La profondeur du trou est idéalement comprise entre 4 et 10 fois le diamètre du foret, mais il est possible d'atteindre jusqu'à 40 fois le diamètre dans certains cas.

La plupart des tailles de trous courantes sont dotées de mèches standard, de sorte que l'utilisation de trous courants se traduit par des coûts d'usinage beaucoup plus faibles.

Les trous de taille non standard nécessitent des fraises en bout plutôt que des mèches. Pour ces types de trous, les directives relatives à la profondeur des cavités s'appliquent.

Plongée dans le trou

Les trous, qu'ils soient esthétiques ou fonctionnels, sont une caractéristique commune des pièces usinées par CNC. Ils sont généralement réalisés à l'aide de mèches ou de fraises. La taille des forets est normalisée, ce qui facilite l'obtention de résultats cohérents. Pour les trous exigeant des tolérances serrées, les alésoirs et les outils d'alésage entrent en jeu. Pour les trous de précision d'un diamètre inférieur à 20 mm, la meilleure approche consiste à s'en tenir aux tailles standard.

En ce qui concerne la profondeur, les lignes directrices sont claires. Pour les trous de diamètre non standard, les fraises en bout sont l'outil de choix. C'est là que les directives relatives à la profondeur maximale de la cavité entrent en jeu. Les trous plus profonds nécessitent des forets spécialisés, et il est essentiel de noter la différence de base du trou en fonction de l'outil utilisé.

En ce qui concerne la profondeur, les lignes directrices sont claires. Pour les trous de diamètre non standard, les fraises en bout sont l'outil de choix. C'est là que les directives relatives à la profondeur maximale de la cavité entrent en jeu. Les trous plus profonds nécessitent des forets spécialisés, et il est essentiel de noter la différence de base du trou en fonction de l'outil utilisé.

Usinage des filets

Lignes directrices pour l'usinage des filets

Tailles de filetage recommandées : M1 au minimum, mais M6 ou plus recommandé.

Longueurs de filetage recommandées : 1,5 fois le diamètre nominal à l'extrémité inférieure, mais 3 fois le diamètre nominal recommandé.

Plongée dans l'usinage des filets

Les filetages, tant internes qu'externes, font partie intégrante de nombreuses pièces usinées à la CNC. Alors que les tarauds gèrent les filets intérieurs et les filières les filets extérieurs, les outils de filetage à commande numérique sont de plus en plus populaires. Ils sont préférés par de nombreux machinistes car ils minimisent le risque de rupture des tarauds.

En termes de longueur, les premières dents d'un filetage supportent la plus grande partie de la charge. Par conséquent, des filets plus longs que trois fois le diamètre nominal peuvent être exagérés et sont souvent inutiles.

Pour les filets dans les trous borgnes réalisés à l'aide de tarauds (en particulier ceux dont la taille est inférieure à M6), il faut s'assurer qu'il y a une section non filetée à la base du trou, équivalente à 1,5 fois le diamètre standard. Toutefois, lorsque l'on utilise des outils de filetage CNC pour des filetages supérieurs à M6, toute la profondeur du trou peut être filetée.

En termes de longueur, les premières dents d'un filetage supportent la plus grande partie de la charge. Par conséquent, des filets plus longs que trois fois le diamètre nominal peuvent être exagérés et sont souvent inutiles.

Pour les filets dans les trous borgnes réalisés à l'aide de tarauds (en particulier ceux dont la taille est inférieure à M6), il faut s'assurer qu'il y a une section non filetée à la base du trou, équivalente à 1,5 fois le diamètre standard. Toutefois, lorsque l'on utilise des outils de filetage CNC pour des filetages supérieurs à M6, toute la profondeur du trou peut être filetée.

Très petits trous

Lignes directrices pour les petits trous

Le diamètre minimum des trous doit être de 2,5 mm pour la plupart des ateliers d'usinage.

Les magasins spécialisés peuvent souvent réaliser des trous de 0,005" / 0,05 mm.

Dans le monde de la CNC, la taille est importante. La plupart des ateliers sont équipés pour manipuler des outils d'un diamètre inférieur à 2,5 mm. Tout ce qui est plus petit entre dans le domaine du micro-usinage, qui exige des outils uniques et une compréhension approfondie du processus de coupe à cette échelle.

Tolérances dans la CNC : trouver l'équilibre

Lignes directrices en matière de tolérance

Les tolérances les plus courantes se situent entre ±0,005" et ±0,030" / ±0,127 mm et 0,762 mm.

Des tolérances plus faibles peuvent être obtenues, mais elles sont plus coûteuses.

Plongée dans la tolérance

Les tolérances sont les limites acceptables dans lesquelles une dimension peut varier. Elles sont essentielles pour garantir que le produit final répond aux spécifications souhaitées. En fonction de la géométrie et de la dimension de base de la pièce, les tolérances réalisables peuvent varier. En règle générale, une tolérance de ±0,1 mm est typique, mais avec des outils de précision et de l'expertise, une tolérance de ±0,02 mm est réalisable. Si vous usinez vous-même des pièces à l'aide du logicielCAM , vous constaterez par vous-même à quel point des tolérances très serrées peuvent augmenter le temps de cycle.

Texte et lettrage dans la conception CNC

Lignes directrices concernant le texte et le lettrage

Taille minimale recommandée : font-size 20 / 5mm / .2"

Géométrie recommandée : graver quand c'est possible - le gaufrage nécessite plus d'usinage.

Choisissez des polices sans empattement comme Arial ou Verdana - la plupart des ateliers d'usinage les maîtrisent bien.

Plongée plus profonde dans le texte et le lettrage

L'incorporation d'un texte ou d'un lettrage dans une conception CNC ajoute une touche de personnalisation. Le texte gravé, qui enlève moins de matière que le texte en relief, est la méthode préférée. Pour de meilleurs résultats, il est recommandé d'utiliser une taille de police minimale de 20 dans des polices sans empattement comme Arial ou Verdana, étant donné que de nombreuses machines à commande numérique sont optimisées pour ces polices.