目次

トピックスこのガイドラインが重要な理由

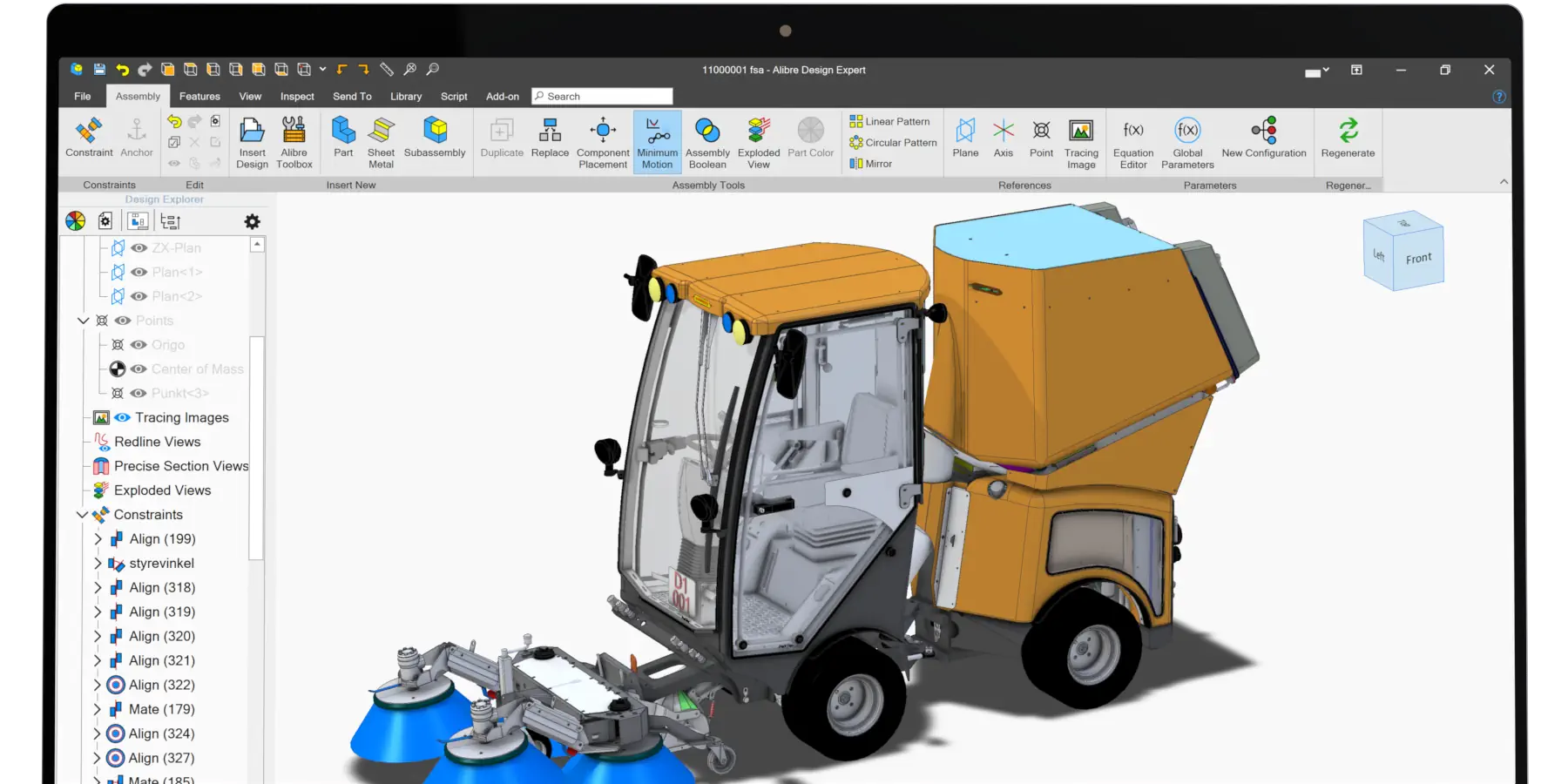

部品を自社で加工するにしても、外注するにしても、意図した機能を保ちながら、簡単に(安く、早く)加工できる部品を設計したいものです。設計段階でありがちなミスを犯すと、後で不必要にコストのかかる機械加工をすることになったり、設計の修正を求められることになったりします。その段階での修正は、他の部品の修正を必要とし、その結果、あなたがやりたくないこと、お金を払いたくないことの連鎖を招くかもしれません。

これらの一般的な経験則を前もって考慮することで、CNC機械加工で最も一般的な設計上の考慮事項を設計段階で確実に実施することができ、時間とおそらく多くの費用と頭痛の種を節約することができます。CAD ソフトウェアでのミスは、プロセスチェーンに送る前に修正しましょう。

これらの一般的な経験則を前もって考慮することで、CNC機械加工で最も一般的な設計上の考慮事項を設計段階で確実に実施することができ、時間とおそらく多くの費用と頭痛の種を節約することができます。CAD ソフトウェアでのミスは、プロセスチェーンに送る前に修正しましょう。

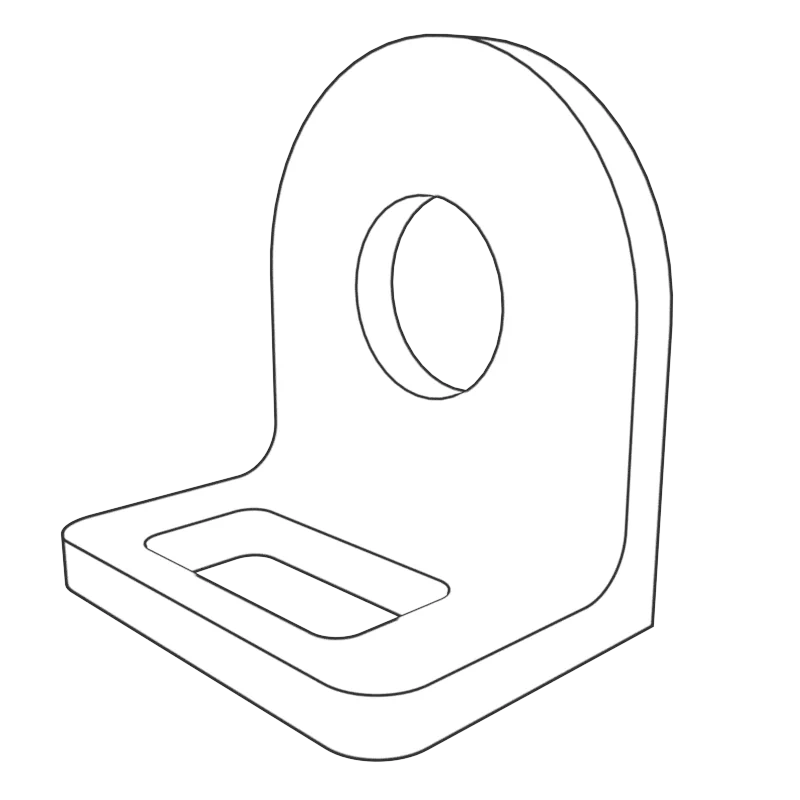

基本的な部品の特徴の向き

特集の方向性ガイドライン

X軸、±Y軸、±Z軸の6軸があなたの味方です。可能な限り、壁、穴、および同様の特徴がこれらの軸に沿うように部品を設計する。

奇妙な角度のフィーチャーには、治具やセットアップ費用、あるいは5軸加工などの高価な加工方法が必要になることが多い。

フィーチャー・オリエンテーション

CNC加工では、工具のアクセス性が設計上の主な制約となる。モデルのすべてのサーフェスにアクセスするには、ワークピースを何度か回転させる必要があります。ワークピースを回転させるたびに、機械は再キャリブレーションを必要とし、新たな座標系が確立される。

設計の際、機械のセットアップを考慮することは、主に2つの理由から非常に重要である。

セットアップの累積回数は、コストに直接影響する。セットアップの累積回数は、コストに直接影響します。ピースの回転と再配置のプロセスには手作業が含まれるため、全体的な加工時間が長くなります。パーツを3~4回回転させるのは一般的に許容範囲ですが、これを超えると過剰とみなされることがあります。

相対的な位置精度を最適化するには、同じセットアップ内で2つのフィーチャーを加工することが不可欠です。これは、各再較正段階で生じるわずかな、しかし潜在的に重大な累積誤差のためです。

設計の際、機械のセットアップを考慮することは、主に2つの理由から非常に重要である。

セットアップの累積回数は、コストに直接影響する。セットアップの累積回数は、コストに直接影響します。ピースの回転と再配置のプロセスには手作業が含まれるため、全体的な加工時間が長くなります。パーツを3~4回回転させるのは一般的に許容範囲ですが、これを超えると過剰とみなされることがあります。

相対的な位置精度を最適化するには、同じセットアップ内で2つのフィーチャーを加工することが不可欠です。これは、各再較正段階で生じるわずかな、しかし潜在的に重大な累積誤差のためです。

CNC加工におけるキャビティとポケット

クイック・キャビティとポケットのガイドライン

キャビティとポケットの最大深さ:使用予定のエンドミルの直径の3~4倍。

キャビティとポケットの深さは、主にエンドミルの直径によって制限されます。

被削材の奥深くまで到達するには、より長いエンドミルを使用しなければならない。

長いエンドミルは、たわみが大きく、振動が大きく、切り屑の排出効率が悪くなります。通常、これらの問題を軽減するためには、エンドミルの直径を大きくする必要があります。

キャビティとポケット設計の深堀り

CNC加工では、キャビティとポケットの深さが最終製品の品質に極めて重要な役割を果たします。一般的な経験則では、キャビティの深さは使用するエンドミルの幅の4倍です。

その答えは、エンドミル工具の性質にあります。CNC加工に欠かせないこれらの工具の切削長さは、通常直径の3~4倍です。キャビティの深さと幅の比率が小さくなると、工具のたわみ、切り屑の排出、振動などの課題が顕著になり、加工部品の品質を損なう可能性があります。

キャビティの深さを幅の約4倍に保つことで、これらの課題を最小限に抑え、高品質の結果を保証します。

深さが工具直径の6倍を超えるような深いキャビティ加工を行う場合は、専用の工具が不可欠です。適切な工具を使用することで、直径1インチのエンドミルで35cmの深さに達することを想像してみてください!

その答えは、エンドミル工具の性質にあります。CNC加工に欠かせないこれらの工具の切削長さは、通常直径の3~4倍です。キャビティの深さと幅の比率が小さくなると、工具のたわみ、切り屑の排出、振動などの課題が顕著になり、加工部品の品質を損なう可能性があります。

キャビティの深さを幅の約4倍に保つことで、これらの課題を最小限に抑え、高品質の結果を保証します。

深さが工具直径の6倍を超えるような深いキャビティ加工を行う場合は、専用の工具が不可欠です。適切な工具を使用することで、直径1インチのエンドミルで35cmの深さに達することを想像してみてください!

垂直内コーナー半径

垂直内コーナー半径ガイドライン

推奨:キャビティの深さの1/3以上。工具の磨耗を最小限に抑えるため、理想的には、工具半径を130%増やし、コーナー半径を求める。

このガイドラインを使用することで、ポケットの切削に使用したエンドミルと、インターナルコーナーの切削に必要なエンドミルの工具交換を避けることができる。

エンドミルの半径よりも大きなコーナ半径を使用することで、エンドミルが鋭角な90度のツールパスを避けることができ、仕上げ面精度が向上する。

垂直内コーナー半径 深度ダイブ

内部エッジ、特に垂直コーナー半径は、CNC加工において非常に重要である。その推奨値は、キャビティ深さの少なくとも3分の1です。このガイドラインに従うことで、キャビティ深さのガイドラインと完全に一致する適切な直径の工具が使用されるようになります。

しかし、ガイドラインに従うだけではありません。コーナーの半径をわずかに(わずか1mmでも)大きくすることで、工具は90度の鋭角ではなく、丸みを帯びた経路をたどることができる。この微妙な変化により、表面仕上げが大幅に向上し、製品に洗練された外観を与えることができます。90度の鋭角な内コーナーが必要な設計の場合、Tボーン・アンダーカットを組み込むのが賢明です。

しかし、ガイドラインに従うだけではありません。コーナーの半径をわずかに(わずか1mmでも)大きくすることで、工具は90度の鋭角ではなく、丸みを帯びた経路をたどることができる。この微妙な変化により、表面仕上げが大幅に向上し、製品に洗練された外観を与えることができます。90度の鋭角な内コーナーが必要な設計の場合、Tボーン・アンダーカットを組み込むのが賢明です。

フロアエッジ半径

フロアエッジ半径のガイドライン

推奨:可能であれば、半径0.5mm、1mm、または半径なしにこだわる。

このガイドラインを使用することで、通常、ポケットの切削に使用したエンドミルと、フロアエッジのRを得るために必要なエンドミルとの間で工具を交換する必要がなくなる。

ほとんどの機械工は、一般的なフロア半径の値を扱うことに慣れているので、可能であればその値にこだわる。

フロア・エッジ半径

フロア半径は、CNC設計のもう一つの重要な側面です。通常、エンドミル工具の底刃は平らか、わずかに丸みを帯びていますが、ボールエンドツールを使用すれば、他の半径も実現できます。最良の結果を得るためには、フロア半径を0.5mm、1mm、あるいは全く半径なしにこだわることをお勧めします。これは単なる思いつきの提案ではなく、熟練した機械工の経験に根ざした好みなのです。

薄い壁への配慮

薄壁ガイドライン

推奨最小肉厚プラスチック:プラスチック:1.5mm、金属:0.8mm

薄い壁は弱く、加工中に振動しやすいため、精度が低下する。

プラスチックの熱による変形など、薄肉化による二次的影響は、材料によっては加工中や加工後に生じることがある。

シン・ウォール ディープ・ダイブ

薄い壁は厄介だ。薄肉になればなるほど、材料の剛性は低下します。この剛性不足は加工中の振動の増加につながり、精度を損なう可能性があります。これは、残留応力や温度変化による軟化で反りやすいプラスチックに特に当てはまります。目安として、金属では0.8 mm、プラスチックでは1.5 mmの最小肉厚を推奨します。ただし、これらの値は、常に特定のプロジェクトと使用材料に基づいて評価してください。

穴加工

穴のガイドライン

推奨サイズ:機械工がドリルビットを使用できるよう、可能な限り標準的な穴サイズにこだわる。穴の深さは、ドリルビットの直径の4~10倍が理想的だが、場合によっては直径の40倍まで可能。

ほとんどの一般的な穴のサイズには標準的なビットがあるため、一般的な穴を使用すると加工コストが大幅に安くなる。

非標準の穴サイズでは、ドリル・ビットの代わ りにエンド・ミルが必要になる。これらのタイプの穴には、キャビティ深さのガイドラインが適用されます。

ホール・ディープ・ダイブ

美的目的であれ機能的目的であれ、穴はCNC機械加工部品の一般的な特徴です。これらは通常、ドリルビットやエンドミルを使って加工されます。ドリルビットのサイズは標準化されているため、一貫した結果を得ることが容易である。厳しい公差が要求される穴には、リーマやボーリング工具が活躍する。

深さに関しては、ガイドラインは明確である。非標準の穴径の場合、エンドミルが選択される。この場合、最大キャビティ深さのガイドラインが適用されます。深い穴には専用のドリルが必要で、使用する工具による穴底の違いに注意することが不可欠です。

深さに関しては、ガイドラインは明確である。非標準の穴径の場合、エンドミルが選択される。この場合、最大キャビティ深さのガイドラインが適用されます。深い穴には専用のドリルが必要で、使用する工具による穴底の違いに注意することが不可欠です。

スレッドの加工

スレッド加工ガイドライン

推奨ネジサイズ:下限はM1だが、M6以上を推奨。

推奨ねじ長さ:下端は呼び径の1.5倍だが、呼び径の3倍を推奨。

ねじ加工の深堀り

内ねじも外ねじも、多くのCNC加工部品に不可欠です。内ねじはタップで、外ねじはダイスで加工しますが、CNCねじ切り工具の人気が高まっています。タップの破損のリスクを最小限に抑えることができるため、多くの機械工に好まれている。

長さに関しては、ねじ山の最初の数歯が負荷の大部分を負担する。したがって、呼び径の3倍を超える長さのねじ山は、やりすぎで不要な場合が多い。

タップを使用したブラインドホール(特にM6以下のサイズ)のねじ山では、穴の底部に、標準径の1.5倍に相当するねじ山のない部分があることを確認する。ただし、M6を超えるねじにCNCねじ切り工具を使用する場合は、穴の深さ全体にねじを切ることができる。

長さに関しては、ねじ山の最初の数歯が負荷の大部分を負担する。したがって、呼び径の3倍を超える長さのねじ山は、やりすぎで不要な場合が多い。

タップを使用したブラインドホール(特にM6以下のサイズ)のねじ山では、穴の底部に、標準径の1.5倍に相当するねじ山のない部分があることを確認する。ただし、M6を超えるねじにCNCねじ切り工具を使用する場合は、穴の深さ全体にねじを切ることができる。

非常に小さな穴

小穴ガイドライン

ほとんどの機械工場では、最小穴径を0.1インチ/2.5mmに抑える。

専門店では、0.005"/0.05mmまでの穴加工が可能です。

CNCの世界では、サイズが重要である。ほとんどの加工工場では、直径2.5mmまでの工具を扱うことができます。これより小さくなると、マイクロマシニングの領域に入り、独自の工具と、このスケールでの切削プロセスに対する深い理解が要求される。

CNCにおける公差:バランスを取る

寛容のガイドライン

最も一般的な公差は±0.005インチ~±0.030インチ/±0.127mm~0.762mm

より低い公差を達成することもできるが、より高価になる。

寛容の深み

公差とは、寸法が変動し得る許容限界のことです。これらは、最終製品が要求仕様を満たすことを保証する上で極めて重要です。部品の形状と基本寸法によって、達成可能な公差は異なります。一般的なガイドラインとして、±0.1 mmの公差が一般的ですが、精密工具と専門知識があれば、±0.02 mmの公差も可能です。CAM ソフトウェアを使ってご自身でパーツを加工されている方は、非常に厳しい公差がいかにサイクルタイムを長くするかを身をもって実感されていることでしょう。

CNCデザインにおける文字とレタリング

テキストとレタリングのガイドライン

推奨最小サイズ:フォントサイズ20 / 5mm / 0.2インチ

推奨形状:できる限り彫刻を施す - エンボス加工にはより多くの加工が必要

ArialやVerdanaのようなサンセリフフォントを選びなさい。

テキストとレタリングのディープ・ダイブ

CNCデザインに文字やレタリングを取り入れることで、パーソナライゼーションのタッチが加わります。エンボス加工よりも削る量が少ない彫刻文字が望ましい方法です。最良の結果を得るためには、多くのCNCマシンがこれらのフォントに最適化されていることから、ArialやVerdanaのようなサンセリフフォントで、最小フォントサイズ20をお勧めします。