Inhaltsübersicht

ThemenEntfaltung des Potenzials von Kunststoffen durch Designintegrität

Im Universum der Fertigung ist das Teiledesign der Himmelskörper, um den sich die Bahnen von Produktfunktionalität, Herstellbarkeit und Markterfolg drehen. Insbesondere beim Spritzgießen geht es beim Teiledesign nicht nur um Ästhetik oder Abmessungen, sondern darum, den Weg eines Bauteils vom körnigen Kunststoffgranulat bis hin zu einem haltbaren, funktionalen Teil für eine komplexe Baugruppe zu planen.

Entschlüsselung des Teiledesigns beim Spritzgießen

Die Konstruktion von Teilen für das Spritzgießen ist, wie bei anderen Fertigungsverfahren auch, ein empfindliches Gleichgewicht zwischen mechanischen Eigenschaften, Produktdesign, Kosteneffizienz und Leistung. Im Gegensatz zu anderen Fertigungsverfahren ist beim Spritzgießen jedoch ein Konstruktionsansatz erforderlich, der das Verhalten des Kunststoffs bei der Umwandlung vom geschmolzenen in den festen Zustand innerhalb der Grenzen einer präzise konstruierten Form berücksichtigt. Der Konstrukteur muss das Fließen des Kunststoffs, die Auswirkungen der Kühlraten und das Zusammenspiel zwischen der Struktur des Teils und den physikalischen Kräften, die von der Spritzgießmaschine ausgeübt werden, vorhersehen.

Die Säule der Produktentwicklung

Die Bedeutung des Teiledesigns in der Produktentwicklung ist von größter Bedeutung. Es ist die Blaupause, die die Machbarkeit der Herstellung vorgibt und die Bühne für die letztendliche Leistung des Produkts bereitet. Beim Spritzgießen bestimmt das Teiledesign das Werkzeugdesign, das wiederum die Zykluszeiten, Produktionskosten und die Langlebigkeit des Werkzeugs selbst beeinflusst.

Ein gut durchdachtes Teiledesign kann zu einem robusten Produkt mit optimaler Funktionalität, Langlebigkeit und Ästhetik führen. Umgekehrt kann ein schlechtes Teiledesign zu Fertigungsproblemen, höheren Kosten und potenziellen Produktausfällen führen. In diesem Umfeld, in dem viel auf dem Spiel steht, wird die Rolle des Teiledesigners von einem bloßen Mitwirkenden zu einem Hauptverantwortlichen für den Erfolg eines Produkts.

Ein gut durchdachtes Teiledesign kann zu einem robusten Produkt mit optimaler Funktionalität, Langlebigkeit und Ästhetik führen. Umgekehrt kann ein schlechtes Teiledesign zu Fertigungsproblemen, höheren Kosten und potenziellen Produktausfällen führen. In diesem Umfeld, in dem viel auf dem Spiel steht, wird die Rolle des Teiledesigners von einem bloßen Mitwirkenden zu einem Hauptverantwortlichen für den Erfolg eines Produkts.

Die Zukunft formen: Die Wissenschaft der Kunststoffe im Design

Dieser Leitfaden soll dazu beitragen, die Sprache der Kunststoffe besser zu verstehen. Der Kern der Konstruktion von Spritzgussteilen ist ein tiefes Verständnis des Verhaltens von Kunststoffen. Dieses Wissen dient als Grundlage, auf der alle Konstruktionselemente aufgebaut werden. Aber warum ist das Materialverhalten so entscheidend für die Konstruktion von Teilen? Die Antwort liegt in den einzigartigen Eigenschaften von Kunststoffen, die für Konstrukteure sowohl vorteilhaft als auch herausfordernd sein können.

Die Natur des Kunststoffs

Kunststoffe sind kein Monolith; ihre Eigenschaften sind sehr unterschiedlich. Von der Zugfestigkeit von Nylon bis zur Schlagzähigkeit von Polycarbonaten - die Wahl des Materials beeinflusst Aspekte des Teiledesigns und, was noch wichtiger ist, die Leistung des fertigen Teils. Im Vergleich zu Metall, Holz und anderen Materialien haben Kunststoffe einen niedrigen Modul und neigen zum Kriechen. Sie sind viskoelastisch, d. h. sie reagieren auf eine hohe Kraft anders als auf eine niedrige. Bei der Betrachtung des Spannungs-/Dehnungsverhaltens von Kunststoffen wird häufig die Frage ausgelassen: "Aber für welche Dehnungsrate gilt das?"

Wissenswertes: Wussten Sie, dass mechanische Thermostate in Autos eine Substanz verwenden, die im Grunde genommen Kerzenwachs ist, um die Temperatur des Fahrzeugs zu erkennen und Ventile zu öffnen und zu schließen, um den Kühlmittelfluss zu regulieren? Wie Kerzenwachs dehnen sich Kunststoffe beim Schmelzen stark aus und ziehen sich beim Erstarren stark zusammen. Diese Ausdehnungen und Kontraktionen sind die wichtigsten Faktoren für ein gutes Teiledesign.

Wissenswertes: Wussten Sie, dass mechanische Thermostate in Autos eine Substanz verwenden, die im Grunde genommen Kerzenwachs ist, um die Temperatur des Fahrzeugs zu erkennen und Ventile zu öffnen und zu schließen, um den Kühlmittelfluss zu regulieren? Wie Kerzenwachs dehnen sich Kunststoffe beim Schmelzen stark aus und ziehen sich beim Erstarren stark zusammen. Diese Ausdehnungen und Kontraktionen sind die wichtigsten Faktoren für ein gutes Teiledesign.

Die Auswahl des richtigen Materials

Bei der Auswahl der Werkstoffe müssen der Verwendungszweck des Produkts, die Umgebung, der es ausgesetzt sein wird, und die Belastungen, denen es ausgesetzt sein wird, berücksichtigt werden. Wird das Teil hohen Temperaturen, Chemikalien oder physischen Einwirkungen ausgesetzt? Muss es flexibel oder starr, transparent oder undurchsichtig sein? Jede dieser Fragen ist für die Auswahl des Materials und folglich auch für das Design des Teils ausschlaggebend.

Eine weitere wichtige Unterscheidung ist, dass einige Polymere teilkristallin sind, während andere amorph sind. Stellen Sie sich vor, Ihr Spritzgießmaterial sei ein Teller Spaghetti. Nun stellen Sie sich vor, dass jede Spaghetti-Nudel einen Knoten hat, der mit ihr verbunden ist. Wenn alle Nudeln zusammengefügt werden, kann man sich leicht vorstellen, dass alle Knoten in den Spaghetti dazu führen, dass die Nudeln stärker zusammenkleben. Amorphe Materialien sind wie Spaghetti ohne Knoten, und teilkristalline Materialien sind wie Nudeln mit Knoten. Amorphe und teilkristalline Materialien haben unterschiedliche Materialeigenschaften (siehe unten):

Eine weitere wichtige Unterscheidung ist, dass einige Polymere teilkristallin sind, während andere amorph sind. Stellen Sie sich vor, Ihr Spritzgießmaterial sei ein Teller Spaghetti. Nun stellen Sie sich vor, dass jede Spaghetti-Nudel einen Knoten hat, der mit ihr verbunden ist. Wenn alle Nudeln zusammengefügt werden, kann man sich leicht vorstellen, dass alle Knoten in den Spaghetti dazu führen, dass die Nudeln stärker zusammenkleben. Amorphe Materialien sind wie Spaghetti ohne Knoten, und teilkristalline Materialien sind wie Nudeln mit Knoten. Amorphe und teilkristalline Materialien haben unterschiedliche Materialeigenschaften (siehe unten):

| Eigentum | Teilkristallin | Amorphes |

|---|---|---|

| Struktur | Geordnete kristalline Bereiche, die mit amorphen Bereichen durchsetzt sind. | Zufällige, weniger geordnete Anordnung ohne ausgeprägte kristalline Bereiche. |

| Optische Eigenschaften | Oft undurchsichtig oder durchscheinend aufgrund von Lichtstreuung. | In der Regel durchsichtig, da keine Lichtstreuung an den kristallinen Grenzen auftritt. |

| Thermische Eigenschaften | Ausgeprägter Schmelzpunkt; kristalline Bereiche schmelzen bei einer bestimmten Temperatur. | Allmähliche Erweichung bei steigender Temperatur, ohne scharfen Schmelzpunkt. |

| Mechanische Eigenschaften | Im Allgemeinen höhere Zugfestigkeit und bessere Verschleißfestigkeit. | Weniger steif, kann aufgrund der Flexibilität der amorphen Struktur eine bessere Schlagfestigkeit aufweisen. |

| Dichte | Tendenziell dichter, da die Ketten in den kristallinen Bereichen dicht gepackt sind. | Weniger dicht wegen der weniger geordneten Molekularstruktur. |

| Chemische Beständigkeit | Aufgrund der dichten Molekülpackung oft chemisch widerstandsfähiger. | Kann aufgrund der offeneren Struktur anfälliger für chemische Angriffe sein. |

| Durchlässigkeit | Geringere Durchlässigkeit für Gase und Flüssigkeiten aufgrund der kristallinen Struktur. | Höhere Durchlässigkeit aufgrund des freien Volumens in den amorphen Bereichen. |

| Schrumpfen | Neigt zu höherer Schrumpfung als Amorphe | Neigt zu geringerer Schrumpfung als Semi-Crystalline |

Diese Tabelle gibt einen vereinfachten Überblick, und die Eigenschaften können innerhalb jeder Materialklasse je nach ihrer spezifischen chemischen Struktur und Verarbeitung stark variieren.

Welche Materialien sind also teilkristallin und amorph?

Welche Materialien sind also teilkristallin und amorph?

| Material Typ |

Teilkristalline Polymere |

Amorphe Polymere |

|---|---|---|

| Gängige Polymere |

Polyethylen (PE) Polypropylen (PP) Polyethylenterephthalat (PET) Polybutylenterephthalat (PBT) Polyoxymethylen (POM oder Acetal) |

Polystyrol (PS) Polymethylmethacrylat (PMMA) Polycarbonat (PC) Acrylnitril-Butadien-Styrol (ABS) Polyvinylchlorid (PVC) - weichmacherfrei Polyvinylalkohol (PVOH) |

| Technische Polymere |

Hochleistungspolyethylen (HPPE) Polyphenylensulfid (PPS) Teilweise kristallines PEEK |

Polyetherimid (PEI) Polyetheretherketon (PEEK) - amorphe Typen Polysulfon (PSU) |

| Biopolymere |

Polymilchsäure (PLA) Polyhydroxyalkanoate (PHAs) |

Ataktisches Polystyrol Bestimmte biologisch abbaubare Polymere, z. B. PBS, PCL in amorpher Form |

Design für die Fertigung (DFM): Das Herzstück des intelligenten Designs

Im Kern geht es beim DFM um die Konstruktion von Teilen unter Berücksichtigung des Fertigungsprozesses. Es geht darum, die Möglichkeiten und Grenzen des Spritzgießprozesses zu verstehen und dieses Wissen bereits in den frühesten Phasen der Teilekonzeption zu nutzen. DFM zielt darauf ab, die Komplexität der Fertigung zu minimieren, den Materialabfall zu reduzieren und kostspielige Konstruktionsänderungen zu vermeiden.

Die Integration von DFM-Prinzipien in die Teilekonstruktion beginnt mit der Vereinfachung. Durch die Vereinfachung von Geometrien, die Verringerung der Anzahl der Teile und die Optimierung des Teils für den Formgebungsprozess können die Konstrukteure das Risiko von Fehlern erheblich verringern und den Produktionsprozess rationalisieren.

Die Integration von DFM-Prinzipien in die Teilekonstruktion beginnt mit der Vereinfachung. Durch die Vereinfachung von Geometrien, die Verringerung der Anzahl der Teile und die Optimierung des Teils für den Formgebungsprozess können die Konstrukteure das Risiko von Fehlern erheblich verringern und den Produktionsprozess rationalisieren.

Gleichmäßige Wanddicke

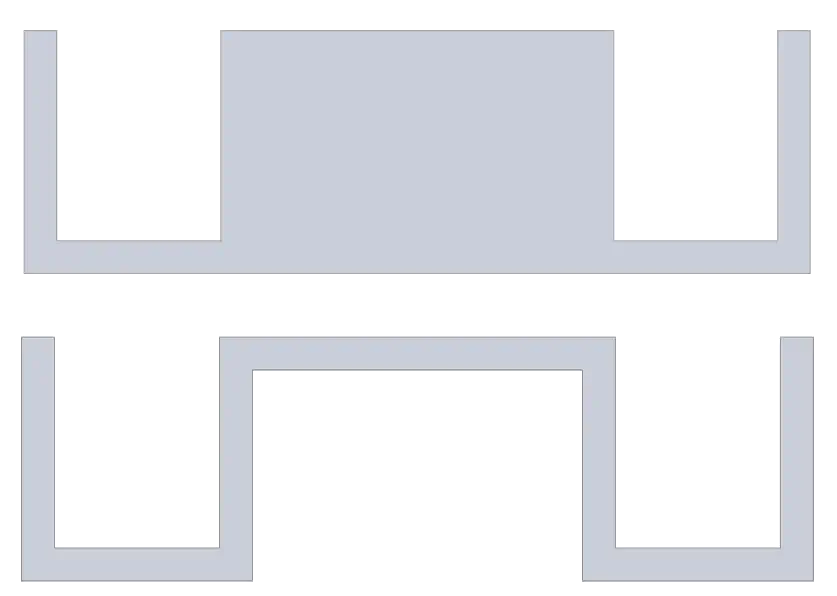

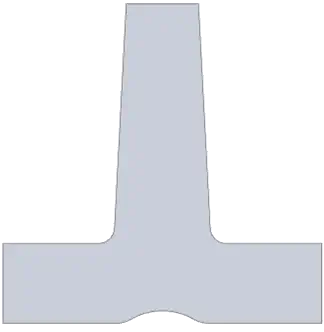

Entwerfen Sie Teile mit gleichmäßiger Wandstärke, um Probleme wie Einfallstellen, Verformungen und ungleichmäßige Abkühlung zu vermeiden, die zu Spannungen und Verformungen des Teils führen können. Das Bild unten zeigt eine regionale Dicke in der Mitte des Teils, die beseitigt werden kann und sollte, was im zweiten Bild geschieht.

Unterschiedliche Wandstärken können ebenfalls verhindern, dass die Form ausreichend gefüllt wird. Wenn dünnere und dickere Bereiche eine absolute Notwendigkeit sind, stellen Sie sicher, dass der Fluss in den dicken Bereichen beginnt und die dünnen Bereiche zuletzt gefüllt werden. Achten Sie darauf, dass der Fluss nicht von den dicken Bereichen zu den dünnen Bereichen und dann wieder zu den dicken Bereichen verläuft, da dies zu erheblichen Druckabfällen führt, die die Integrität der Form beeinträchtigen. Manchmal ist dies notwendig, wie z. B. beim Gießen von lebenden Scharnieren, aber es sollte vermieden werden. Der Übergang von einem dicken zu einem dünnen Bereich sollte so allmählich und sanft wie möglich erfolgen.

Rationalisierung von Unterschreitungen

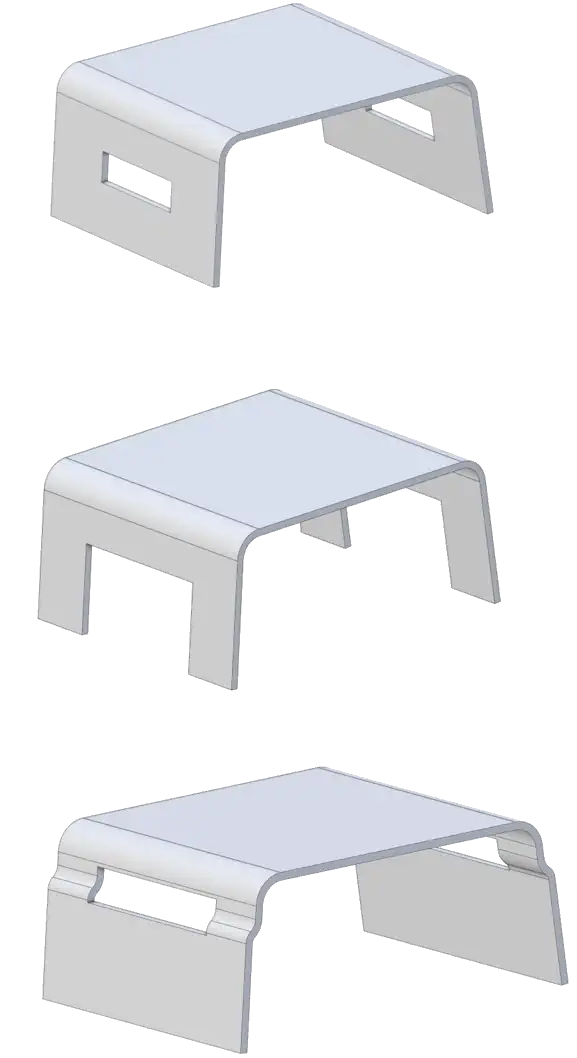

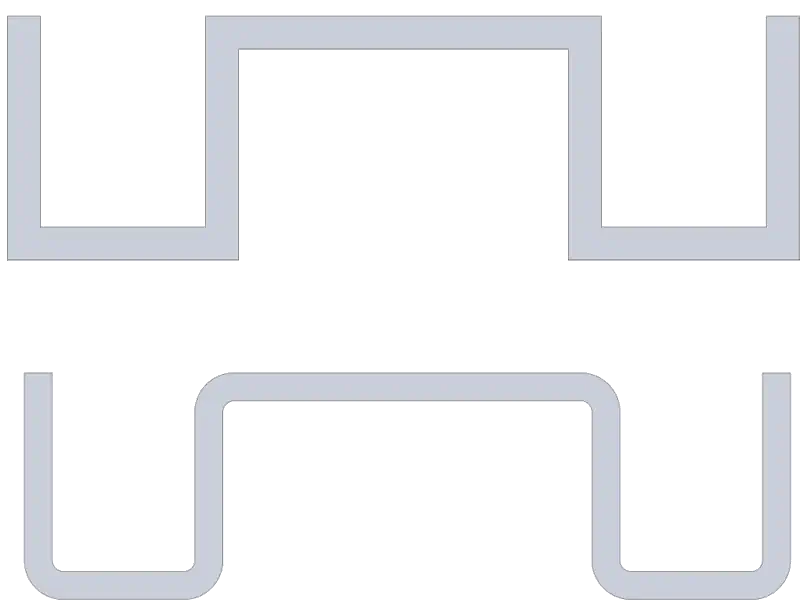

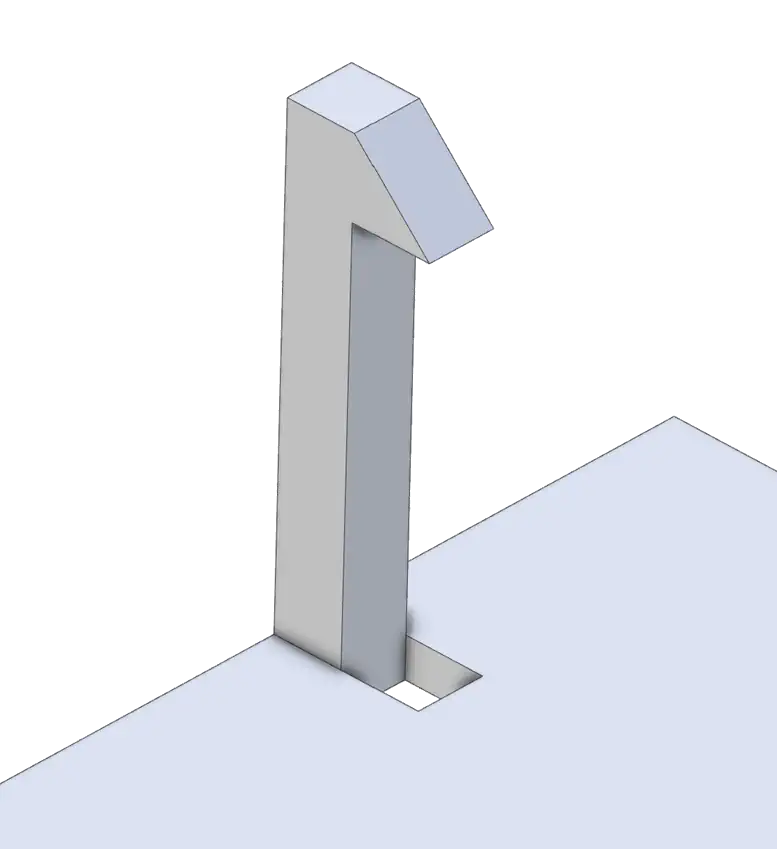

Obwohl Hinterschneidungen manchmal für die Funktion des Teils notwendig sind, verkomplizieren sie die Formkonstruktion und den Formgebungsprozess. Die Rationalisierung dieser Merkmale oder die Entwicklung von Alternativen kann Kosten und Komplexität reduzieren. Werfen Sie einen Blick auf die folgenden Bilder. Das erste Bild würde teure und komplexe Werkzeuge erfordern, um die Löcher in der Seite des Teils zu erzeugen. Dies kann vermieden werden, indem einfach Material unter den Ausschnitten entfernt wird, wie in der zweiten Abbildung gezeigt. Wenn es unbedingt notwendig ist, ein "Loch" zu haben, anstatt einfach Material von unten zu entfernen, kann ein vertikaler Schnitt durch einen Abschnitt mit zusätzlichem Tiefgang eine ausgezeichnete Lösung sein, die die Werkzeugherstellung sehr vereinfacht.

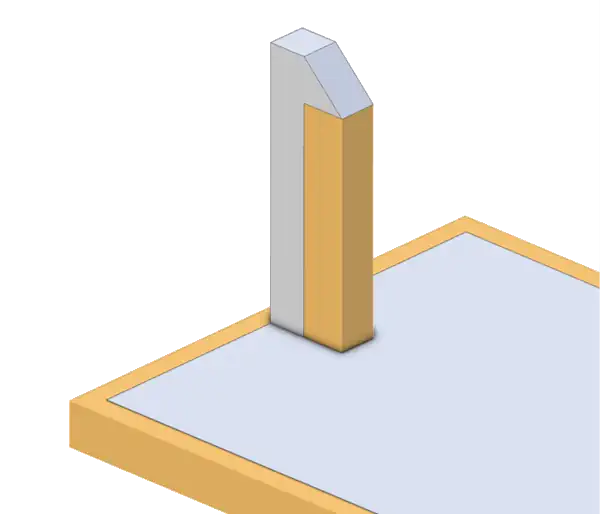

Angemessener Entwurf

Ausreichende Entformungswinkel an den Wänden, die senkrecht zur Öffnungsrichtung des Werkzeugs verlaufen, sind entscheidend für einen einfachen Teileauswurf und zur Vermeidung von Schäden am Teil oder an der Form. Schauen Sie sich das Bild unten an - Sie werden feststellen, dass sich das gelbe Teil aufgrund der in die Wand eingebauten Winkel leicht sowohl vom roten Kern als auch vom grünen Hohlraum lösen kann. Wären die Wände alle gerade nach oben und unten gerichtet, wäre es viel schwieriger, das Teil aus dem Kern und den Kavitäten herauszuziehen, ohne das Teil oder die Werkzeuge zu beschädigen. Alle Merkmale sollten für ein effektives Spritzgießen gezeichnet werden.

Richtige Verwendung von Rippen und Trägermaterial

Die Festigkeit von Spritzgussteilen ergibt sich nicht unbedingt aus der Masse. Der strategische Einsatz von Rippen und Zwickeln kann die Steifigkeit des Teils erheblich erhöhen, ohne die Gleichmäßigkeit der Wandstärke zu beeinträchtigen. Wie jedes andere Merkmal müssen sie jedoch sorgfältig entworfen werden, um Einfallstellen zu vermeiden und sicherzustellen, dass sie nicht die zentralen geometrischen Konstruktionsprinzipien überschatten.

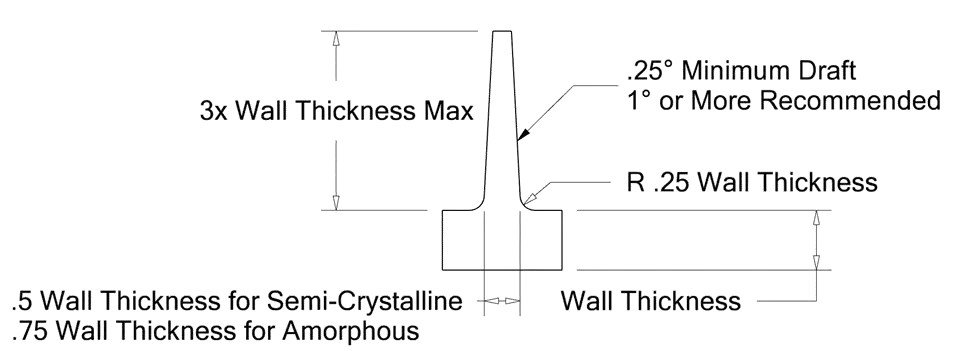

Dicke der Rippen

Normalerweise sollten die Rippen etwa 60 % der angrenzenden Wand betragen, um Schrumpfungsprobleme zu vermeiden. Um genauer zu sein, wird jedoch empfohlen, eine Wandstärke von 0,5 für hochamorphe und 0,75 für teilkristalline Materialien zu verwenden.

Rippenhöhe

Die Höhe einer Rippe kann zwar variieren, sollte aber so bemessen sein, dass sie die nötige Unterstützung bietet, ohne während des Formprozesses hinderlich zu sein. In der Regel sollte die Rippenhöhe nicht mehr als das Dreifache der Wanddicke betragen, um möglichst zuverlässige Ergebnisse zu erzielen. Die Verrundungen an der Basis der Rippen sollten etwa das 0,25-fache der Wanddicke betragen, um beste Ergebnisse zu erzielen.

Wenn der Querschnitt einer Rippe zu viel Material enthält, schrumpft das Material beim Abkühlen, was auf der der Rippe abgewandten Seite der Wand zu einer so genannten Senkung führt. Dies ist aus vielen Gründen unerwünscht, u. a. wegen des schlechten Aussehens und möglicher Wärme- und Spannungskonzentrationen, die vermieden werden können.

Zwickelplatzierung

Platzieren Sie Knotenbleche an strategischen Stellen, um tragende Bereiche zu unterstützen und die Gesamtsteifigkeit des Teils zu erhöhen, ohne den Materialfluss zu beeinträchtigen.

Schrittweise Übergänge

Wenn konstruktionsbedingt Dickenänderungen erforderlich sind, sollten Sie sicherstellen, dass die Übergänge so allmählich wie möglich sind, um Spannungskonzentrationen und die Integrität der Strömung zu minimieren.

Schauen Sie sich das obere Bild unten an. Stellen Sie sich vor, Sie würden das Bild mit der gleichmäßigen Dicke betrachten und es wäre ein Querschnitt durch das Auspuffrohr Ihres Autos. Wie würden die Abgase hindurchfließen? Wahrscheinlich nicht gut, denn all die scharfen Winkel und Übergänge würden eine Menge Turbulenzen und Gegendruck erzeugen. Können Sie die Verbesserungen im unteren Bild erkennen? Vergewissern Sie sich, dass der Querschnitt des Teils keine scharfen Kanten aufweist, über die sich eine Strömungsfront bewegen würde.

Schauen Sie sich das obere Bild unten an. Stellen Sie sich vor, Sie würden das Bild mit der gleichmäßigen Dicke betrachten und es wäre ein Querschnitt durch das Auspuffrohr Ihres Autos. Wie würden die Abgase hindurchfließen? Wahrscheinlich nicht gut, denn all die scharfen Winkel und Übergänge würden eine Menge Turbulenzen und Gegendruck erzeugen. Können Sie die Verbesserungen im unteren Bild erkennen? Vergewissern Sie sich, dass der Querschnitt des Teils keine scharfen Kanten aufweist, über die sich eine Strömungsfront bewegen würde.

Merkmale des Lochs

Bei der Gestaltung von Löchern werden Durchgangslöcher gegenüber Grundlöchern bevorzugt, allerdings mit einigen Nachteilen.

Durchgangslöcher bieten mehr Optionen für die Werkzeugherstellung und eine größere Dimensionsstabilität, da die Werkzeuge von beiden Seiten des Lochs aufeinandertreffen können. Wenn sich jedoch die Fließfront des Formteils um eine Durchgangsbohrung herum bewegt, muss sie sich auf ihrem Weg um die Bohrung in zwei Fronten aufteilen. Die beiden Fronten treffen sich dann auf der anderen Seite des Lochs wieder. Die Stelle, an der sich die Fronten treffen, wird als Bindenaht bezeichnet und bildet eine lokale Schwachstelle. Bedenken Sie dies immer dann, wenn ein Merkmal eine Fließfront in zwei Teile aufspaltet. Bei einem Loch mit Bodenbildung ist dies nicht der Fall.

Durchgangslöcher bieten mehr Optionen für die Werkzeugherstellung und eine größere Dimensionsstabilität, da die Werkzeuge von beiden Seiten des Lochs aufeinandertreffen können. Wenn sich jedoch die Fließfront des Formteils um eine Durchgangsbohrung herum bewegt, muss sie sich auf ihrem Weg um die Bohrung in zwei Fronten aufteilen. Die beiden Fronten treffen sich dann auf der anderen Seite des Lochs wieder. Die Stelle, an der sich die Fronten treffen, wird als Bindenaht bezeichnet und bildet eine lokale Schwachstelle. Bedenken Sie dies immer dann, wenn ein Merkmal eine Fließfront in zwei Teile aufspaltet. Bei einem Loch mit Bodenbildung ist dies nicht der Fall.

Design für die Fertigung: Einrastende Passungen

Ein häufiges Merkmal beim Gießen ist die Schnappverbindung. Dabei werden kleine "Arme" aus Kunststoff über andere Teile geschnappt, um die Teile zusammenzuhalten. Wie gestalten wir diese? Einige wichtige Punkte:

- Die Schnappverbindung sollte so bemessen sein, dass die Schnappverbindung an keiner Stelle 70 % der Streckgrenze des Materials überschreitet

- Der Schnappverbindungsarm sollte sich nach dem Einschnappen nicht in einem gespannten Zustand befinden

- Es ist üblich, dass sich die Querschnittsabmessungen von Schnappverbindungsarmen über ihre Länge verringern - dies spart Material und sorgt für ein idealeres Spannungsprofil für den Arm.

- Die Schnappverbindung sollte so bemessen sein, dass die Schnappverbindung an keiner Stelle 70 % der Streckgrenze des Materials überschreitet

- Der Schnappverbindungsarm sollte sich nach dem Einschnappen nicht in einem gespannten Zustand befinden

- Es ist üblich, dass sich die Querschnittsabmessungen von Schnappverbindungsarmen über ihre Länge verringern - dies spart Material und sorgt für ein idealeres Spannungsprofil für den Arm.

Aber wie berechnet man die Belastung?

Bei der Berechnung der Biegedehnung eines Trägers mit rechteckigem Querschnitt wird die Dehnungsgleichung in der Regel aus den Grundprinzipien der Trägerbiegung und der Werkstoffmechanik abgeleitet. Die Dehnung (ε) in einem Abstand y von der neutralen Achse (das ist die Achse, um die sich der Balken biegt und keine Dehnung erfährt) kann wie folgt ausgedrückt werden:

Dabei ist

- ε die Dehnung im Abstand y.

- y ist der Abstand von der neutralen Achse zu dem Punkt, an dem die Dehnung berechnet wird. Für einen rechteckigen Querschnitt reicht dieser Wert von -h/2 bis +h/2, wobei h die Höhe des rechteckigen Querschnitts ist.

- ρ ist der Krümmungsradius der gebogenen Achse des Trägers. Es ist wichtig zu beachten, dass sich dieser Krümmungsradius über die Länge des Trägers ändert.

Diese Gleichung basiert auf der Annahme, dass das Material des Trägers linear elastisch ist (d. h. dem Hookeschen Gesetz folgt) und die Verformungen klein sind. Das negative Vorzeichen bedeutet, dass die Dehnung oberhalb der neutralen Achse auf Druck und unterhalb auf Zug beruht.

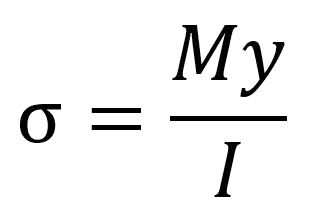

Um diese Dehnung mit der Biegung in Beziehung zu setzen, wird häufig die Biegeformel verwendet:

- ε die Dehnung im Abstand y.

- y ist der Abstand von der neutralen Achse zu dem Punkt, an dem die Dehnung berechnet wird. Für einen rechteckigen Querschnitt reicht dieser Wert von -h/2 bis +h/2, wobei h die Höhe des rechteckigen Querschnitts ist.

- ρ ist der Krümmungsradius der gebogenen Achse des Trägers. Es ist wichtig zu beachten, dass sich dieser Krümmungsradius über die Länge des Trägers ändert.

Diese Gleichung basiert auf der Annahme, dass das Material des Trägers linear elastisch ist (d. h. dem Hookeschen Gesetz folgt) und die Verformungen klein sind. Das negative Vorzeichen bedeutet, dass die Dehnung oberhalb der neutralen Achse auf Druck und unterhalb auf Zug beruht.

Um diese Dehnung mit der Biegung in Beziehung zu setzen, wird häufig die Biegeformel verwendet:

Dabei gilt:

- σ ist die Spannung.

- M ist das Biegemoment. (z. B. bei einem zwei Meter langen Balken, auf den eine Kraft von 10 Newton ausgeübt wird, beträgt M 20 Nm.)

- I ist das Trägheitsmoment der Querschnittsfläche des Balkens. Für einen rechteckigen Querschnitt wird die Gleichung für I oft wie folgt angegeben:

- σ ist die Spannung.

- M ist das Biegemoment. (z. B. bei einem zwei Meter langen Balken, auf den eine Kraft von 10 Newton ausgeübt wird, beträgt M 20 Nm.)

- I ist das Trägheitsmoment der Querschnittsfläche des Balkens. Für einen rechteckigen Querschnitt wird die Gleichung für I oft wie folgt angegeben:

Dabei gilt:

- b ist die Breite des Trägerquerschnitts.

- H ist die Höhe (oder Tiefe) des Trägerquerschnitts. H ist die Abmessung senkrecht zur neutralen Achse und in Richtung der Höhe des Biegemoments h. Mit anderen Worten, es ist die Abmessung, über die die größte Veränderung der Dehnung und Spannung aufgrund der Biegung auftritt.

- Der Faktor 1/12 ist eine Konstante, die sich aus der integralen Berechnung des Trägheitsmoments für eine rechteckige Fläche ergibt

- Der Schnappbalken sollte das 0,5- bis 0,75-fache der Hauptwanddicke in Biegerichtung betragen. Ist er zu dünn, füllt er sich nicht richtig aus, ist er zu dick, treten an der Basis zu hohe Spannungen auf.

- Der Luftzug ist normalerweise nicht dramatisch genug, um in die Berechnungen einbezogen zu werden

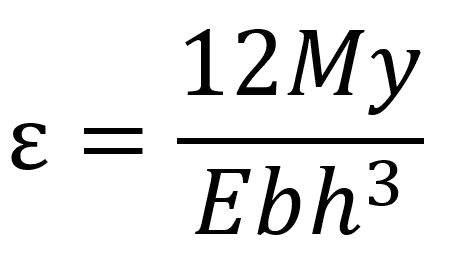

Da die Dehnung die Spannung geteilt durch den Elastizitätsmodul (E) des Materials ist, kann die Dehnung auch in Form des Biegemoments und der geometrischen Eigenschaften ausgedrückt werden:

- b ist die Breite des Trägerquerschnitts.

- H ist die Höhe (oder Tiefe) des Trägerquerschnitts. H ist die Abmessung senkrecht zur neutralen Achse und in Richtung der Höhe des Biegemoments h. Mit anderen Worten, es ist die Abmessung, über die die größte Veränderung der Dehnung und Spannung aufgrund der Biegung auftritt.

- Der Faktor 1/12 ist eine Konstante, die sich aus der integralen Berechnung des Trägheitsmoments für eine rechteckige Fläche ergibt

- Der Schnappbalken sollte das 0,5- bis 0,75-fache der Hauptwanddicke in Biegerichtung betragen. Ist er zu dünn, füllt er sich nicht richtig aus, ist er zu dick, treten an der Basis zu hohe Spannungen auf.

- Der Luftzug ist normalerweise nicht dramatisch genug, um in die Berechnungen einbezogen zu werden

Da die Dehnung die Spannung geteilt durch den Elastizitätsmodul (E) des Materials ist, kann die Dehnung auch in Form des Biegemoments und der geometrischen Eigenschaften ausgedrückt werden:

- E ist wiederum der Elastizitätsmodul für das gewählte Material.

Diese Gleichung gibt die Dehnung an jedem beliebigen Punkt eines Balkens unter Biegung an, wobei die Materialeigenschaften (durch E) und die geometrischen Merkmale (I und y) berücksichtigt werden.

Setzt man also die Gleichung für I in die Gleichung ein, erhält man:

Wenn Ihr Spannungswert 70 % oder weniger der Streckgrenze beträgt, sollten Sie keine Probleme haben.

Wie sieht es mit der Kompatibilität von Überhängen und Zierleisten aus?

Die Abbildung unten zeigt eine Schnappverbindung.

Aber es gibt ein Problem - wie könnte ein solches Teil aus der Form ausgeworfen werden? Vielleicht erinnern Sie sich an das Bild von vorhin - wie könnte ein Überhang wie eine Schnappverbindung aus dieser Form ausgeworfen werden?

Es ist möglich, Werkzeuge für Überstände zu verwenden, sollte aber vermieden werden, da dies teuer ist und zu einem zusätzlichen Verschleiß der Werkzeuge führen kann. Die einfache Lösung - eine Durchgangsabsperrung!

Beginnen wir mit der Beseitigung von Material direkt unter dem Schnappverschlussüberstand:

Beginnen wir mit der Beseitigung von Material direkt unter dem Schnappverschlussüberstand:

Dieses eliminierte Material ermöglicht es, dass das orangefarbene Formwerkzeug durch die Hauptwand "hindurchgeht" und der Überhang geformt werden kann.

Der Einfachheit halber wurde dies nicht mit Entwurf gezeigt. Sie werden feststellen, dass der andere Teil des Werkzeugs die Oberseite und die Seiten des Schnappverschlusses formen muss und in Kontakt mit dem Durchgangsverschluss kommt, der den Überhang am Schnappverschluss erzeugt. In den Bereichen, in denen sich die beiden Werkzeuge berühren, schützen höhere Verformungswerte die Lebensdauer des Werkzeugs. Streben Sie einen Verzug von 5° oder mehr an, wenn die Werkzeuge andere Werkzeuge berühren.

Technologie nutzen

Technologische Fortschritte bei der Simulationssoftware haben es den Konstrukteuren ermöglicht, die Ergebnisse genauer als bisher vorherzusagen. Allerdings hat die Werkzeugsimulationstechnologie auch ihre Grenzen. Als Faustregel kann man sagen, dass die Simulation genau anzeigt, wo Verformungen wie Verziehen, Einfallen oder Schrumpfen auftreten werden, aber das Ausmaß solcher Verformungen kann stark von den Vorhersagen der Simulation abweichen. Bis heute gibt es keinen Ersatz für das Verstehen und Befolgen guter Konstruktionsprinzipien für Spritzgussformen.

Die Vor- und Nachteile des Spritzgießens

Vorteile des Spritzgießens

Das Spritzgießen ist ein hocheffizientes Verfahren für die Massenproduktion von Kunststoffteilen und -komponenten. Einer seiner Hauptvorteile ist die Fähigkeit, große Mengen von Teilen mit einem hohen Maß an Konsistenz und Wiederholbarkeit zu produzieren. Diese Gleichmäßigkeit ist entscheidend für Branchen, in denen es auf Präzision ankommt, wie z. B. in der Automobil- und Medizintechnik.

Ein weiterer bedeutender Vorteil ist die Möglichkeit, komplexe Geometrien zu entwerfen und zu produzieren, die mit anderen Herstellungsverfahren nur schwer oder gar nicht zu realisieren wären. Das Spritzgießen ermöglicht komplizierte Konstruktionen mit präzisen Details, Hinterschneidungen und engen Toleranzen, was eine Vielzahl von Designmöglichkeiten eröffnet.

Darüber hinaus ist das Spritzgießen in großem Maßstab kostengünstig. Obwohl die anfänglichen Kosten für den Entwurf und die Herstellung der Form hoch sein können, sind die Produktionskosten pro Teil bei großen Serien aufgrund der Geschwindigkeit des Herstellungsprozesses deutlich geringer. Dies macht das Spritzgießen zu einer ausgezeichneten Wahl für die langfristige Produktion, bei der sich die Anfangsinvestition über eine große Anzahl von Teilen amortisieren kann.

Die Materialauswahl ist ein weiterer Vorteil. Beim Spritzgießen kann eine Vielzahl von Kunststoffen und Polymeren verwendet werden, so dass die Materialeigenschaften auf spezifische Anwendungsanforderungen wie Flexibilität, Festigkeit oder Beständigkeit gegen Hitze oder Chemikalien zugeschnitten werden können.

Ein weiterer bedeutender Vorteil ist die Möglichkeit, komplexe Geometrien zu entwerfen und zu produzieren, die mit anderen Herstellungsverfahren nur schwer oder gar nicht zu realisieren wären. Das Spritzgießen ermöglicht komplizierte Konstruktionen mit präzisen Details, Hinterschneidungen und engen Toleranzen, was eine Vielzahl von Designmöglichkeiten eröffnet.

Darüber hinaus ist das Spritzgießen in großem Maßstab kostengünstig. Obwohl die anfänglichen Kosten für den Entwurf und die Herstellung der Form hoch sein können, sind die Produktionskosten pro Teil bei großen Serien aufgrund der Geschwindigkeit des Herstellungsprozesses deutlich geringer. Dies macht das Spritzgießen zu einer ausgezeichneten Wahl für die langfristige Produktion, bei der sich die Anfangsinvestition über eine große Anzahl von Teilen amortisieren kann.

Die Materialauswahl ist ein weiterer Vorteil. Beim Spritzgießen kann eine Vielzahl von Kunststoffen und Polymeren verwendet werden, so dass die Materialeigenschaften auf spezifische Anwendungsanforderungen wie Flexibilität, Festigkeit oder Beständigkeit gegen Hitze oder Chemikalien zugeschnitten werden können.

Nachteile des Spritzgießens

Trotz seiner vielen Vorteile hat das Spritzgießen auch Nachteile. Die Vorabinvestitionen für die Werkzeugherstellung sind beträchtlich und können für kleine Unternehmen oder für Produkte mit einem geringen Produktionsvolumen unerschwinglich sein. Diese Anfangskosten machen das Verfahren auch weniger ideal für die Herstellung von Prototypen im Vergleich zu additiven Fertigungsverfahren wie 3D .

Die Notwendigkeit einer hohen Produktionsmenge, um die Anfangskosten zu rechtfertigen, bedeutet, dass das Spritzgießen weniger flexibel ist, wenn es darum geht, die Produktion schnell hoch- oder runterzufahren. Designänderungen können kostspielig und zeitaufwändig sein, da sie oft Modifikationen an der Form erfordern, was bei den schnellen Produktentwicklungszyklen des heutigen Marktes ein erheblicher Rückschlag sein kann.

Auch Umweltaspekte kommen ins Spiel. Kunststoffe sind zwar vielseitig, aber sie werden aus nicht erneuerbaren Ressourcen gewonnen, und die Endprodukte lassen sich nur schwer recyceln. Dies hat dazu geführt, dass sich die Branche für nachhaltigere Praktiken einsetzt.

Die Notwendigkeit einer hohen Produktionsmenge, um die Anfangskosten zu rechtfertigen, bedeutet, dass das Spritzgießen weniger flexibel ist, wenn es darum geht, die Produktion schnell hoch- oder runterzufahren. Designänderungen können kostspielig und zeitaufwändig sein, da sie oft Modifikationen an der Form erfordern, was bei den schnellen Produktentwicklungszyklen des heutigen Marktes ein erheblicher Rückschlag sein kann.

Auch Umweltaspekte kommen ins Spiel. Kunststoffe sind zwar vielseitig, aber sie werden aus nicht erneuerbaren Ressourcen gewonnen, und die Endprodukte lassen sich nur schwer recyceln. Dies hat dazu geführt, dass sich die Branche für nachhaltigere Praktiken einsetzt.

Spritzgießen: Ein ausgewogener Blick

Das Abwägen der Vor- und Nachteile des Spritzgießens ist entscheidend. Aufgrund seiner Effizienz und Skalierbarkeit ist das Spritzgießen nach wie vor eine dominierende Fertigungsmethode in zahlreichen Branchen. Unternehmen müssen jedoch die Umweltauswirkungen, die Vorlaufkosten und die Designanforderungen sorgfältig abwägen, bevor sie sich für dieses Verfahren entscheiden.

Spritzgießen: Ein ausgewogener Blick

Zusammenfassend lässt sich sagen, dass der Erfolg von Spritzgussteilen auf einer Konstruktionsphilosophie beruht, die Funktionalität und Ästhetik miteinander verbindet und sich an den Grundsätzen des Design for Manufacturability (DFM) orientiert. Gleichmäßige Wandstärken, eine geeignete Materialauswahl, durchdachte Oberflächenbehandlungen und eine symbiotische Beziehung zwischen Teile- und Werkzeugdesign sind grundlegende Elemente, die zur Integrität, Kosteneffizienz und Marktfähigkeit des Teils beitragen. Indem sie diese Konstruktionsgrundsätze mit Präzision und Kreativität umsetzen, können Hersteller sicherstellen, dass jedes Teil nicht nur den strengen Anforderungen der Produktion genügt, sondern auch die Erwartungen der Endverbraucher erfüllt und eine Mischung aus Innovation, Qualität und Zweckmäßigkeit verkörpert, die das Herzstück der Spritzgussindustrie darstellt.