Índice

TemasIntroducción al análisis por elementos finitos

El análisis por elementos finitos (AEF) ha revolucionado la forma en que los ingenieros abordan el diseño y el análisis en diversos sectores. Esta entrada del blog profundiza en los fundamentos del AEF, explorando sus aplicaciones, técnicas y tendencias futuras.

AEF y el término Método de los Elementos Finitos (MEF) son términos que a menudo se utilizan indistintamente; sin embargo, pueden hacerse algunas distinciones. FEM es la base teórica del análisis y FEA es la aplicación práctica de este método para analizar realmente. En este artículo utilizaremos el término MEF.

AEF y el término Método de los Elementos Finitos (MEF) son términos que a menudo se utilizan indistintamente; sin embargo, pueden hacerse algunas distinciones. FEM es la base teórica del análisis y FEA es la aplicación práctica de este método para analizar realmente. En este artículo utilizaremos el término MEF.

Historia del análisis por elementos finitos (FEA)

El análisis de elementos finitos, una parte esencial de la mecánica computacional, es un método numérico utilizado para predecir cómo se comportan las estructuras ante diversas fuerzas físicas. Descompone estructuras complejas en partes más pequeñas y manejables, conocidas como elementos finitos.

A continuación se muestra una cronología de los avances en este campo:

Década de 1940 - Conceptualización inicial en la industria aeroespacial, con origen en Estados Unidos, Reino Unido y Alemania.

Década de 1960 - Avances en potencia computacional y desarrollo de software.s - Avances en potencia computacional y desarrollo de software.

Década de 1990 - Introducción del modelado 3D en los AEF.

Actualidad - Avances continuos en las técnicas y aplicaciones de los AEF.

El análisis por AEF tiene sus raíces en la industria aeroespacial, y ha evolucionado significativamente con los avances en tecnología informática.

A continuación se muestra una cronología de los avances en este campo:

Década de 1940 - Conceptualización inicial en la industria aeroespacial, con origen en Estados Unidos, Reino Unido y Alemania.

Década de 1960 - Avances en potencia computacional y desarrollo de software.s - Avances en potencia computacional y desarrollo de software.

Década de 1990 - Introducción del modelado 3D en los AEF.

Actualidad - Avances continuos en las técnicas y aplicaciones de los AEF.

El análisis por AEF tiene sus raíces en la industria aeroespacial, y ha evolucionado significativamente con los avances en tecnología informática.

Principios fundamentales del AEF: generación de mallas, condiciones de contorno, materiales

Por qué necesitamos una solución informática

Uno de los resultados clave de una simulación es la tensión. La tensión se calcula simplemente como la fuerza sobre el objeto dividida por el área de la sección transversal. Por ejemplo, la ecuación para el esfuerzo cortante en una viga rectangular es:

Donde:

τ = Esfuerzo cortante en una viga sometida a carga transversal

V = Esfuerzo cortante

Q = Primer momento del área alrededor del eje neutro

I = Momento de inercia

b = Anchura de la viga en la dirección del esfuerzo cortante

τ = Esfuerzo cortante en una viga sometida a carga transversal

V = Esfuerzo cortante

Q = Primer momento del área alrededor del eje neutro

I = Momento de inercia

b = Anchura de la viga en la dirección del esfuerzo cortante

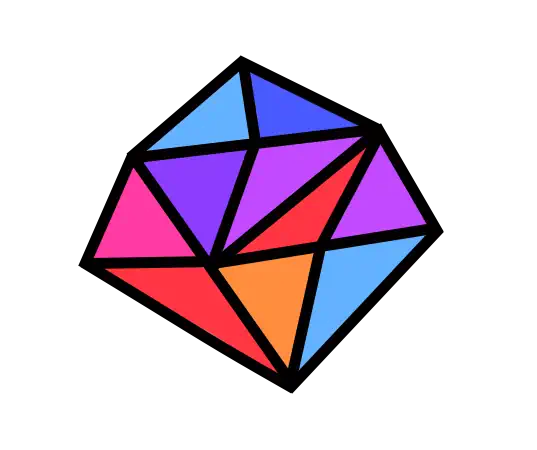

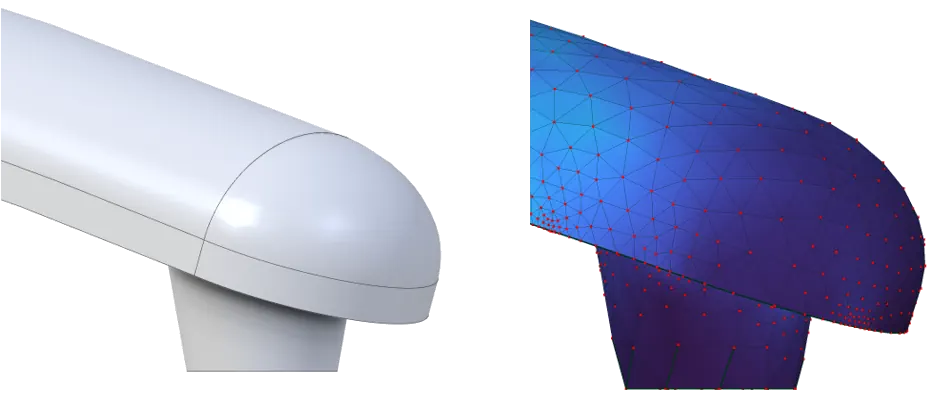

Esa matemática es sólo para un simple rectángulo. ¿Cómo se puede calcular la tensión y la deformación de una geometría como ésta?

Desde luego, no con una simple ecuación. Aquí es donde el análisis por elementos finitos, y especialmente los enfoques computacionales, benefician enormemente a los diseñadores.

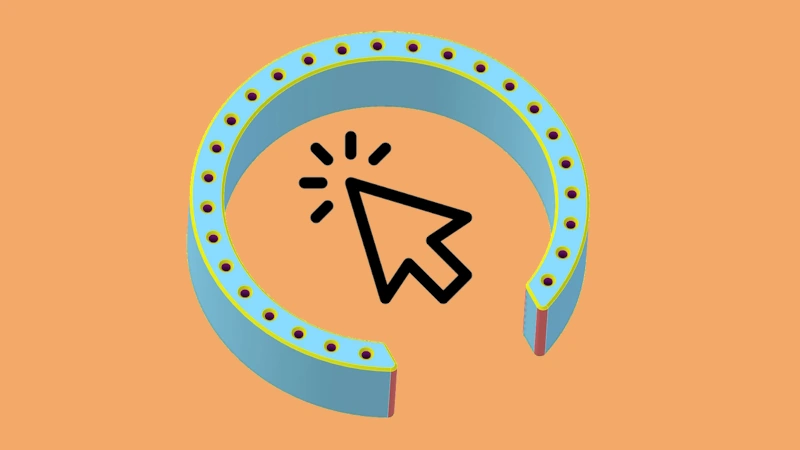

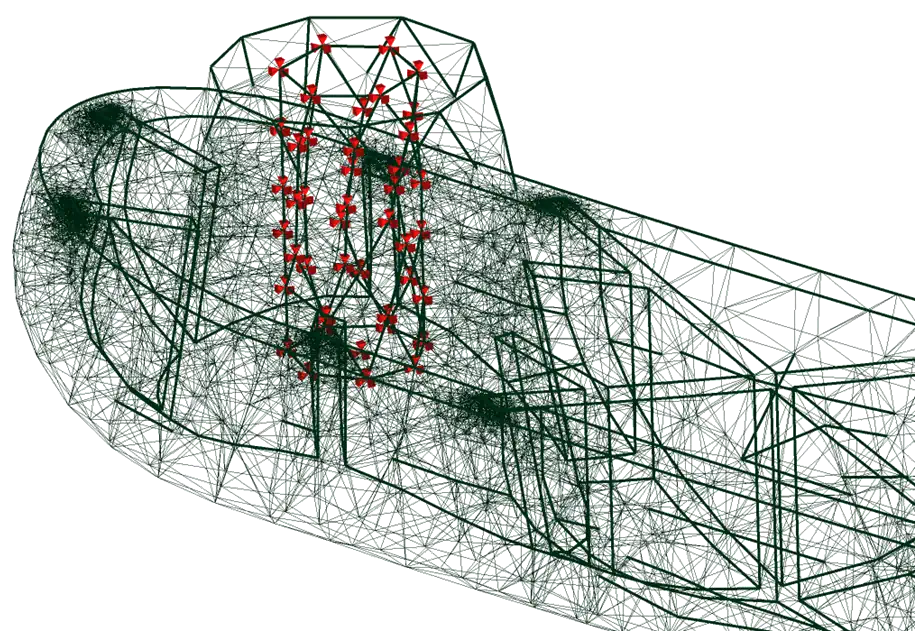

Malla

Es difícil calcular geometrías complejas, curvas y orgánicas, pero calcular tensiones mediante triángulos es mucho más fácil y sencillo. A continuación, puedes ver un objeto curvo que sería difícil de calcular a mano. Dividimos este objeto en triángulos aproximados, con puntos rojos donde se unen las esquinas. Estos puntos se llaman "nodos", y podemos calcular la tensión en cada uno de esos puntos rojos. Esto nos permite dividir el problema en trozos pequeños o finitos: "elementos finitos". Se pueden generar varios tipos de malla.

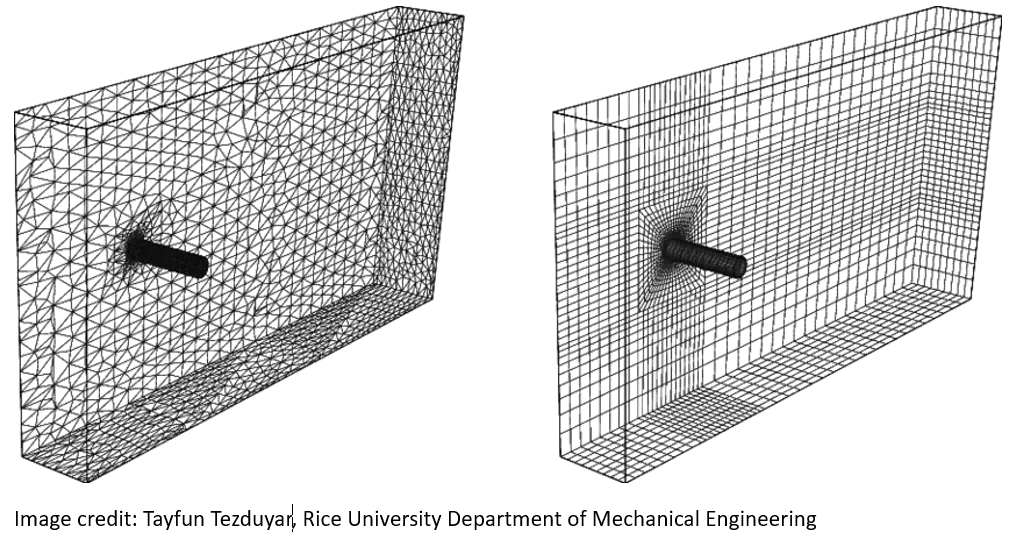

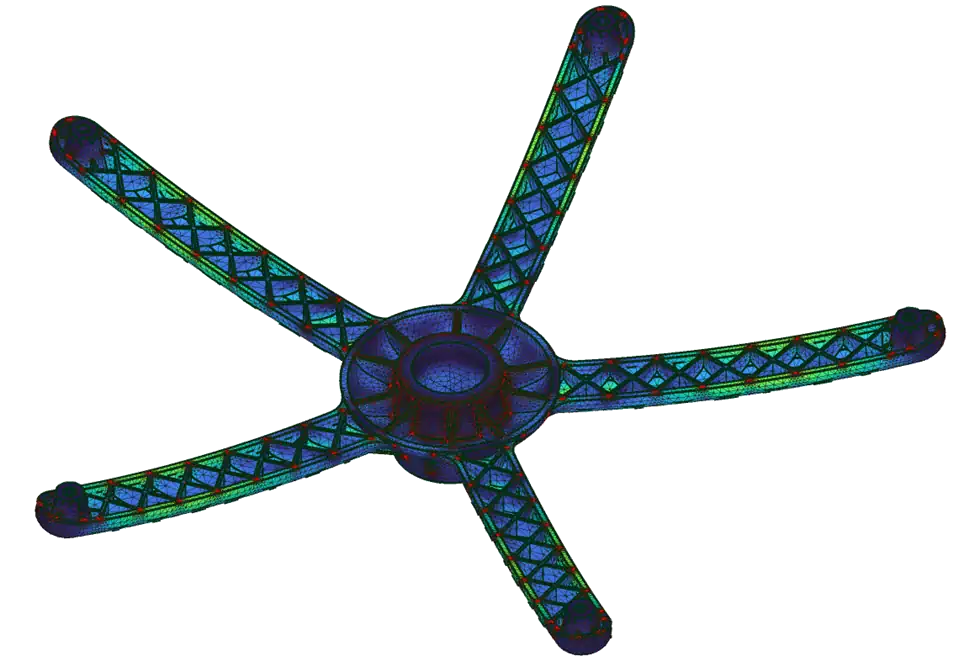

Las mallas tetraédricas utilizan elementos triangulares (izquierda), mientras que las mallas hexaédricas utilizan elementos cuadrados. En la mayoría de los casos, las mallas hexaédricas son las más recomendables, ya que ofrecen una gran precisión. Los triángulos tienden a ser una forma fuerte y rígida, por lo que los elementos mallados con mallas tetraédricas pueden tener una rigidez mayor de la que realmente tienen. Sin embargo, las mallas tetraédricas se adaptan mejor a geometrías complejas y orgánicas que las hexaédricas. El tetraédrico también está disponible en más programas que el hexaédrico.

Las mallas son exponenciales por naturaleza: cuantos más elementos de malla se añadan, es decir, cuanto más pequeños sean los triángulos, más cálculo se necesitará exponencialmente para llegar a un resultado. Debido a la correlación entre el tamaño de la malla y el cálculo, se discute mucho sobre cuál es el mejor tamaño de malla. En la mayoría de los casos, hay que intentar elegir un tamaño de malla que no sacrifique la calidad ni la resolución del estudio, pero que no requiera un tiempo excesivo para resolverlo.

Las mallas son exponenciales por naturaleza: cuantos más elementos de malla se añadan, es decir, cuanto más pequeños sean los triángulos, más cálculo se necesitará exponencialmente para llegar a un resultado. Debido a la correlación entre el tamaño de la malla y el cálculo, se discute mucho sobre cuál es el mejor tamaño de malla. En la mayoría de los casos, hay que intentar elegir un tamaño de malla que no sacrifique la calidad ni la resolución del estudio, pero que no requiera un tiempo excesivo para resolverlo.

Condiciones límite

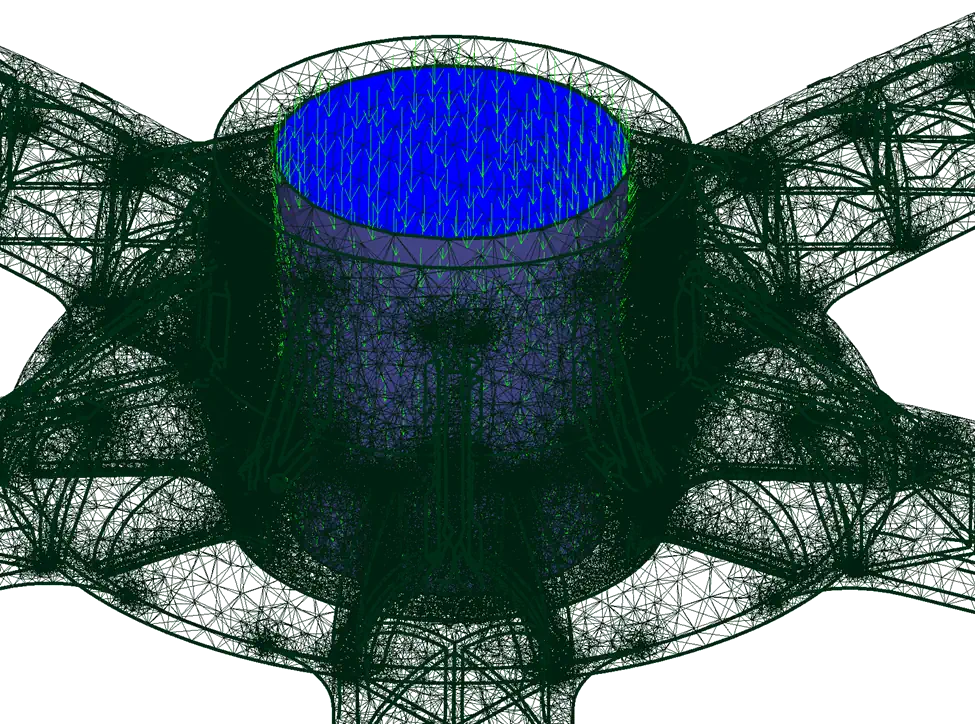

Las condiciones de contorno son entradas fundamentales para definir el análisis. Son condiciones que podemos aplicar a los nodos o a una cara y que indican al análisis qué fuerzas utilizar, qué mantener estable, incluso a qué temperatura debe estar algo. En este ejemplo, vamos a analizar la base de esta silla:

Tenemos que decirle al AEF qué geometría no se moverá. Las caras que interactúan con las ruedas de la silla serán fijas para los propósitos de este análisis. Podemos hacerlo mediante una condición de contorno, indicando al software de análisis que estas caras o nodos no se moverán; son geometría fija. Algunas condiciones de contorno pueden incluso reflejar restricciones en algunas direcciones pero no en otras.

Para tener un análisis completo, también es importante simular una persona sentada en la silla. Podemos añadir otra condición de contorno que establezca una fuerza de una persona sentada. Podemos seleccionar la cara que soportará la carga de la silla y añadir la fuerza en dirección descendente:

Definiciones de los materiales

También debemos definir qué material utilizaremos en nuestro estudio. Estas son algunas de las propiedades más comunes e importantes:

Densidad: Analizando la masa y el peso de los componentes y considerando la inercia cuando el estudio tiene componentes móviles.

Propiedades elásticas

Módulo de Young: También conocido como módulo de elasticidad, mide la rigidez del material o su capacidad para deformarse temporalmente.

Relación de Poisson: Relación crucial para que el análisis comprenda cómo un material se expande o contrae en diferentes direcciones cuando se somete a tensión.

Resistencia

Límite elástico: La tensión a la que un material comienza a deformarse plásticamente. Una deformación plástica significa una deformación permanente.

Resistencia última a la tracción: La tensión máxima que un material puede soportar mientras se estira o se tira de él antes de romperse.

Una vez introducidas estas propiedades, se puede ejecutar un análisis.

Densidad: Analizando la masa y el peso de los componentes y considerando la inercia cuando el estudio tiene componentes móviles.

Propiedades elásticas

Módulo de Young: También conocido como módulo de elasticidad, mide la rigidez del material o su capacidad para deformarse temporalmente.

Relación de Poisson: Relación crucial para que el análisis comprenda cómo un material se expande o contrae en diferentes direcciones cuando se somete a tensión.

Resistencia

Límite elástico: La tensión a la que un material comienza a deformarse plásticamente. Una deformación plástica significa una deformación permanente.

Resistencia última a la tracción: La tensión máxima que un material puede soportar mientras se estira o se tira de él antes de romperse.

Una vez introducidas estas propiedades, se puede ejecutar un análisis.

Evaluación de soluciones de AEF

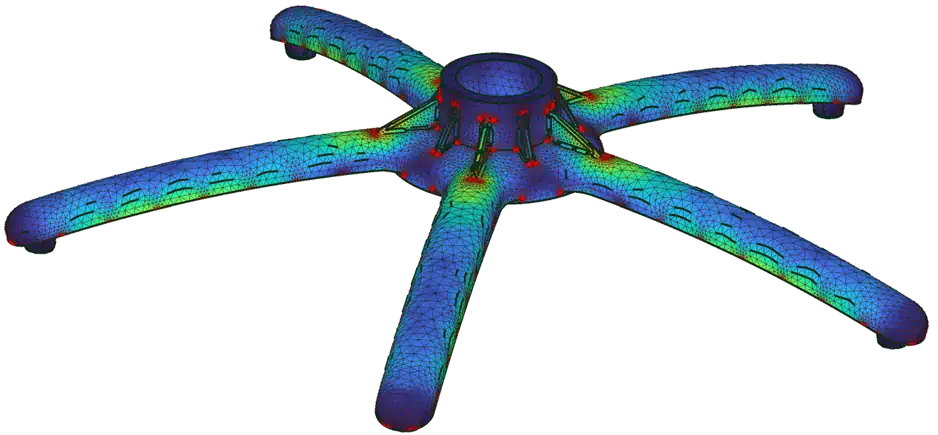

Los colores son preciosos, pero ¿he terminado con el análisis?

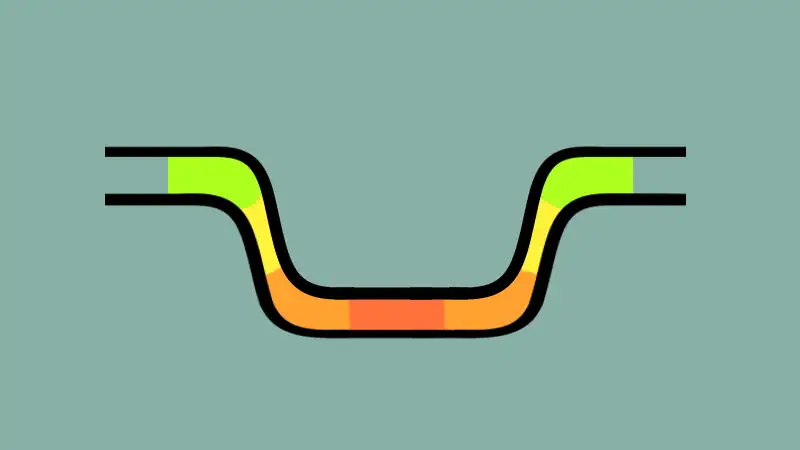

Los problemas complejos pueden presentar soluciones complejas. Una vez ejecutada la simulación, la mayoría de los programas destacan una escala de colores para mostrar las áreas de tensión y deformación. También es posible que aparezca una animación que exagera la deformación de la pieza: se trata de una comprobación visual para asegurarse de que el análisis está produciendo los resultados esperados y se ha configurado correctamente. Muchas simulaciones de AEF también producen fuerzas de reacción, y un primer paso importante para ver los resultados es tomar el neto de las fuerzas de reacción y ver si contrarrestan completamente las fuerzas de entrada. Si no es así, es posible que haya algún error en la simulación.

Las escalas de colores sirven para mostrar las zonas de mayor tensión o deformación, pero no suelen indicar si las cosas fallan o pasan. Por muy buenos que parezcan los resultados, el AEF es sólo una parte de la ecuación. Un analista de AEF serio debe tener algún modelo matemático hecho a mano para apoyar los resultados de AEF.

Las escalas de colores sirven para mostrar las zonas de mayor tensión o deformación, pero no suelen indicar si las cosas fallan o pasan. Por muy buenos que parezcan los resultados, el AEF es sólo una parte de la ecuación. Un analista de AEF serio debe tener algún modelo matemático hecho a mano para apoyar los resultados de AEF.

El papel de los AEF en la ingeniería y la mecánica computacional

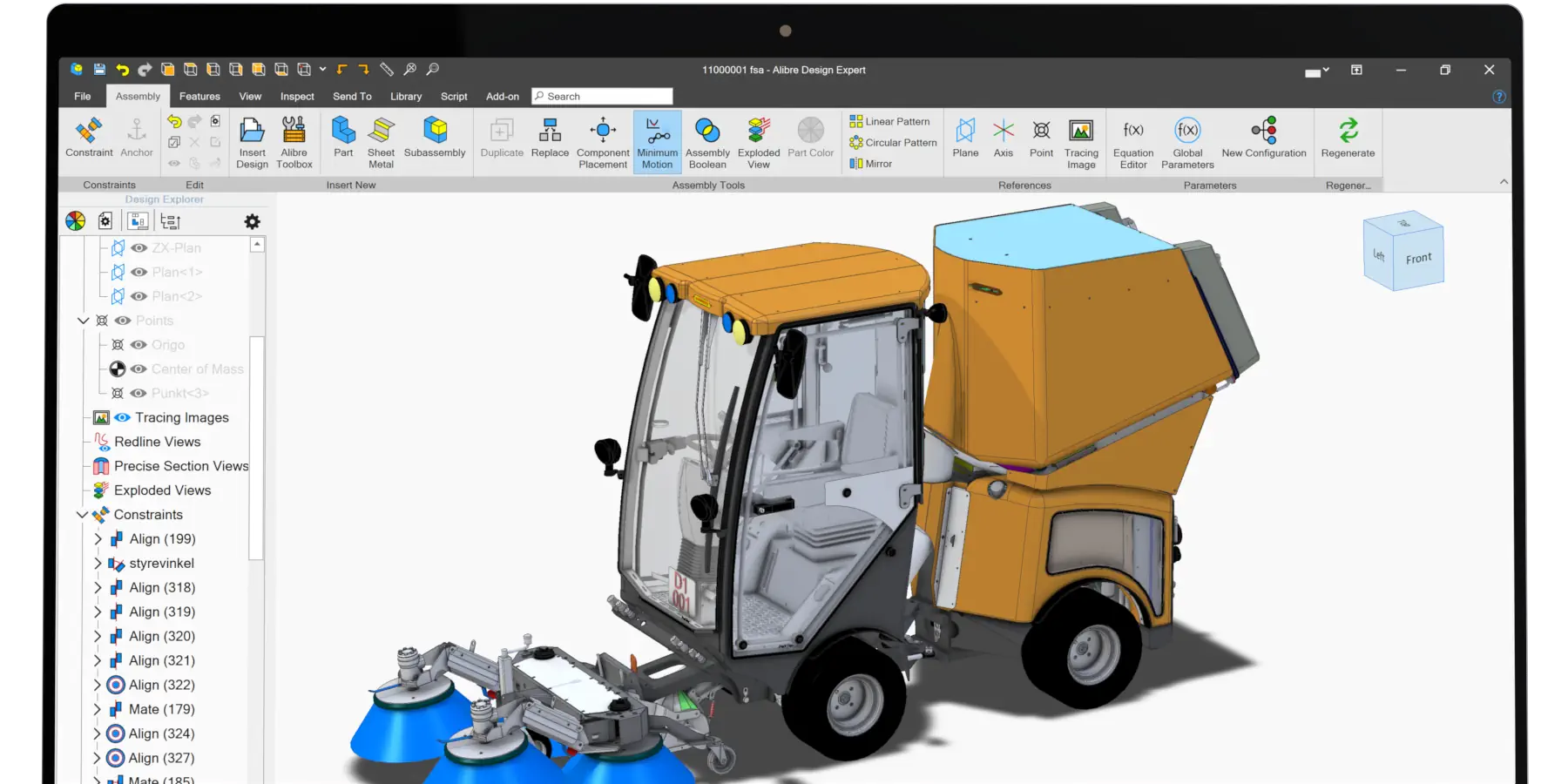

En ingeniería, el AEF desempeña un papel fundamental en el diseño y las pruebas. Permite a los ingenieros evaluar la integridad estructural y la durabilidad de materiales y componentes antes de construir prototipos físicos.

Aplicaciones del AEF al análisis estructural y las pruebas de resistencia

El AEF se utiliza ampliamente para el análisis estructural de edificios, puentes e incluso en el diseño de piezas de maquinaria. Las pruebas de tensión mediante AEF ayudan a identificar puntos débiles o concentraciones de tensión en una estructura.

Análisis por elementos finitos en propiedades y dinámica de materiales

Es esencial comprender cómo se comportan los distintos materiales bajo tensión, calor u otras condiciones. El AEF ayuda a analizar estas propiedades, garantizando diseños más seguros y eficientes.

Análisis de elementos finitos frente a dinámica de fluidos computacional

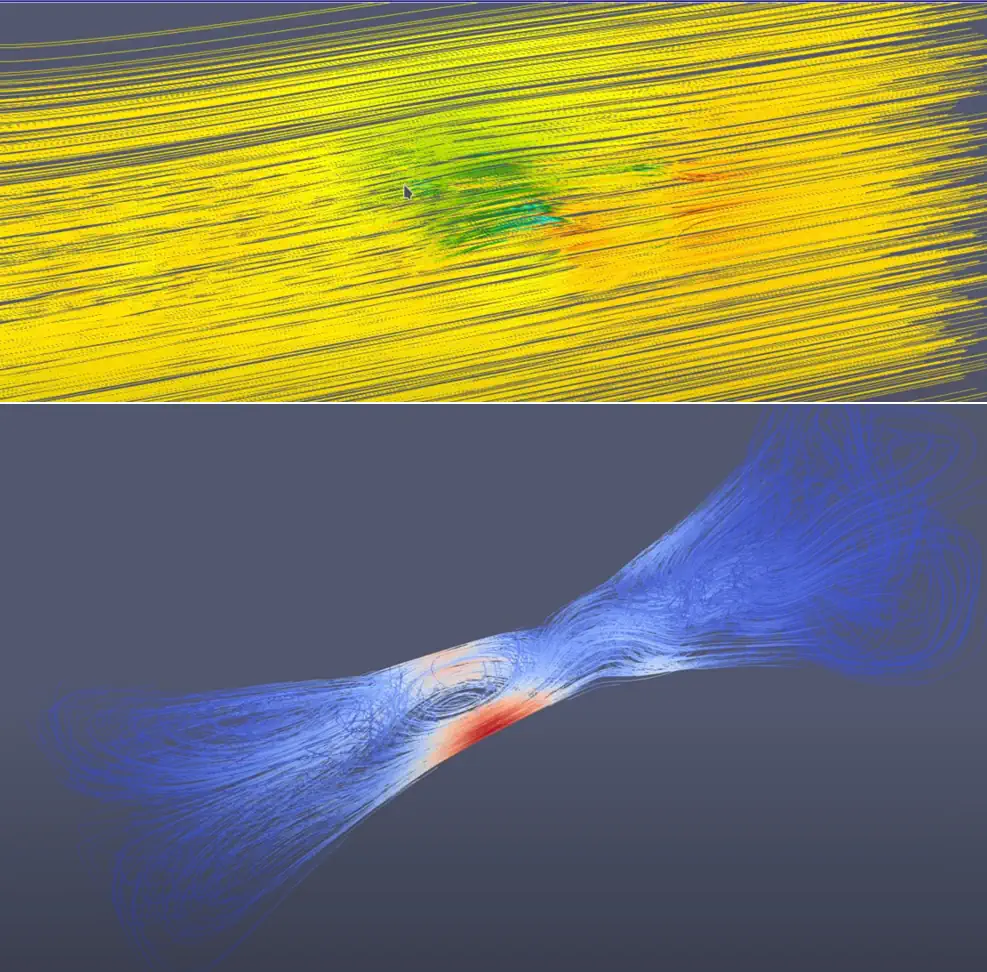

Mientras que el AEF se centra en el análisis estructural, la Dinámica Computacional de Fluidos (CFD) se utiliza para el análisis del flujo de fluidos. Ambos son cruciales en campos como la ingeniería aeroespacial y de automoción, o en cualquier aplicación industrial de ingeniería.

El análisis CFD permite al usuario ver cómo fluye un fluido (incluido el aire) a través de elementos como tuberías, y también puede mostrar cómo fluye externamente sobre elementos como las alas de los aviones.

Resolver este tipo de flujo puede ser complicado, pero CFD es capaz de realizar cosas como las ecuaciones de Navier Stokes que, de otro modo, serían extremadamente difíciles de resolver.

Para entender las diferencias entre aplicaciones:

FEA se ocupa de la mecánica de sólidos y estructural, y se utiliza para la tensión, la vibración, el calor, etc.

CFD se centra en la dinámica del flujo de fluidos y se utiliza para analizar el comportamiento de los fluidos en los sistemas. En este contexto, los fluidos son todo aquello que presenta un comportamiento similar al de los fluidos, incluidos los gases.

Resolver este tipo de flujo puede ser complicado, pero CFD es capaz de realizar cosas como las ecuaciones de Navier Stokes que, de otro modo, serían extremadamente difíciles de resolver.

Para entender las diferencias entre aplicaciones:

FEA se ocupa de la mecánica de sólidos y estructural, y se utiliza para la tensión, la vibración, el calor, etc.

CFD se centra en la dinámica del flujo de fluidos y se utiliza para analizar el comportamiento de los fluidos en los sistemas. En este contexto, los fluidos son todo aquello que presenta un comportamiento similar al de los fluidos, incluidos los gases.

Técnicas avanzadas en AEF: de la elasticidad al análisis no lineal

El análisis por elementos finitos no se limita a resolver problemas sencillos de elasticidad, sino que abarca toda una serie de análisis complejos:

Análisis lineal frente a análisis no lineal

Es posible que necesite analizar el comportamiento del material más allá del límite elástico. Esto se conoce como análisis no lineal. Puede ocurrir por algunas razones, tales como:

Comportamiento no lineal del material: El material no sigue la Ley de Hooke a lo largo del análisis. En su lugar, presenta comportamientos como plasticidad, hiperelasticidad o fluencia, en los que la relación tensión-deformación no es lineal.

No linealidad geométrica: Se producen grandes deformaciones o rotaciones que cambian significativamente la geometría de la estructura durante la carga. Esto altera la matriz de rigidez del sistema y afecta al modo en que la estructura responde a las cargas.

No linealidad de las condiciones límite: Cambios en las condiciones límite durante el análisis, como el contacto entre componentes, donde el estado del contacto puede cambiar de abierto a cerrado o viceversa.

Comportamiento no lineal del material: El material no sigue la Ley de Hooke a lo largo del análisis. En su lugar, presenta comportamientos como plasticidad, hiperelasticidad o fluencia, en los que la relación tensión-deformación no es lineal.

No linealidad geométrica: Se producen grandes deformaciones o rotaciones que cambian significativamente la geometría de la estructura durante la carga. Esto altera la matriz de rigidez del sistema y afecta al modo en que la estructura responde a las cargas.

No linealidad de las condiciones límite: Cambios en las condiciones límite durante el análisis, como el contacto entre componentes, donde el estado del contacto puede cambiar de abierto a cerrado o viceversa.

Análisis dinámico

Se trata de estudiar cómo responden las estructuras a cargas variables en el tiempo, como en el análisis sísmico. Esto puede ser de gran ayuda en el diseño estructural.

Análisis térmico

Imprescindible para evaluar los efectos de las variaciones de temperatura en estructuras y materiales.

Aplicaciones reales y tendencias futuras en el análisis por elementos finitos

El análisis por elementos finitos se aplica en un amplio abanico de sectores, desde el aeroespacial hasta la ingeniería civil. Exploremos algunas de estas aplicaciones y las tendencias futuras del AEF.

Análisis por elementos finitos en las industrias automovilística y aeroespacial

En la industria del automóvil, el AEF se utiliza para diseñar vehículos más seguros y eficientes analizando la resistencia a los choques y la eficiencia del combustible. En el sector aeroespacial, ayuda a diseñar componentes más ligeros y resistentes.

El futuro de los AEF: innovaciones y tendencias emergentes

El futuro de los AEF parece prometedor con tendencias como:

- Integración con IA y aprendizaje automático: Mejora de las capacidades predictivas y la optimización.

- Análisis de materiales sostenibles: Centrarse en materiales y diseños respetuosos con el medio ambiente.

- Avances en el software de AEF: Un número creciente de proveedores actualizan el software para hacer cosas como el diseño generativo.

- Integración con IA y aprendizaje automático: Mejora de las capacidades predictivas y la optimización.

- Análisis de materiales sostenibles: Centrarse en materiales y diseños respetuosos con el medio ambiente.

- Avances en el software de AEF: Un número creciente de proveedores actualizan el software para hacer cosas como el diseño generativo.

Conclusiones: La importancia de los AEF en la ingeniería y el diseño modernos

El análisis por elementos finitos (AEF) se ha convertido en una herramienta indispensable en la ingeniería y el diseño modernos. Su capacidad para simular condiciones reales y predecir el comportamiento de estructuras sometidas a diversas cargas lo convierte en una herramienta inestimable en múltiples sectores.

El papel indispensable del AEF en ingeniería

El AEF permite a los ingenieros:

Minimizar la creación de prototipos físicos: Reducir el tiempo y los costes asociados a las pruebas físicas.

Mejorar el diseño de productos: Permitir la exploración de una gama más amplia de opciones de diseño.

Mejorar la seguridad y la fiabilidad: Ayudar a identificar posibles puntos de fallo antes de la implantación real.

Minimizar la creación de prototipos físicos: Reducir el tiempo y los costes asociados a las pruebas físicas.

Mejorar el diseño de productos: Permitir la exploración de una gama más amplia de opciones de diseño.

Mejorar la seguridad y la fiabilidad: Ayudar a identificar posibles puntos de fallo antes de la implantación real.

Cómo FEA da forma al futuro de la ingeniería

Los continuos avances en AEF están configurando el futuro de la ingeniería de varias maneras:

Integración con tecnologías emergentes: La integración del AEF con tecnologías como la impresión 3D y el IoT está abriendo nuevas fronteras en el desarrollo y las pruebas de productos.

Ingeniería sostenible: El AEF desempeña un papel fundamental en el desarrollo de materiales y diseños más sostenibles y respetuosos con el medio ambiente.

Avances en potencia computacional: A medida que aumentan las capacidades computacionales, también lo hace el potencial para realizar simulaciones más complejas y precisas.

Integración con tecnologías emergentes: La integración del AEF con tecnologías como la impresión 3D y el IoT está abriendo nuevas fronteras en el desarrollo y las pruebas de productos.

Ingeniería sostenible: El AEF desempeña un papel fundamental en el desarrollo de materiales y diseños más sostenibles y respetuosos con el medio ambiente.

Avances en potencia computacional: A medida que aumentan las capacidades computacionales, también lo hace el potencial para realizar simulaciones más complejas y precisas.

Reflexiones finales

Como ya hemos visto, el AEF es algo más que una herramienta para ingenieros. El AEF es una puerta de entrada a la innovación, la seguridad y la eficiencia en el diseño. Ya sea en el diseño de automóviles, la ingeniería aeroespacial o la ciencia de los materiales, el papel del AEF es fundamental y está en constante expansión. Comprender y utilizar esta potente herramienta puede conducir a avances y eficiencias revolucionarios en prácticamente cualquier campo de la ingeniería y el diseño.