Índice

TemasPor qué son importantes estas directrices

Tanto si mecaniza las piezas usted mismo como si las subcontrata, querrá diseñar piezas que puedan mecanizarse fácilmente (de forma barata y rápida) y que, al mismo tiempo, conserven la función prevista. Los errores comunes cometidos durante la fase de diseño pueden dar lugar a un mecanizado posterior innecesariamente costoso, o a que se le devuelva el diseño para que lo revise. Las revisiones en esa fase pueden requerir revisiones de otros componentes, lo que resulta en una cascada de cosas que no querrá hacer ni pagar.

Si tiene en cuenta estas reglas generales desde el principio, se asegurará de que las consideraciones de diseño más habituales para el mecanizado CNC puedan aplicarse durante la fase de diseño, lo que le ahorrará tiempo y, probablemente, mucho dinero y quebraderos de cabeza. Corrija sus errores en el softwareCAD antes de enviarlos a la cadena de procesos.

Si tiene en cuenta estas reglas generales desde el principio, se asegurará de que las consideraciones de diseño más habituales para el mecanizado CNC puedan aplicarse durante la fase de diseño, lo que le ahorrará tiempo y, probablemente, mucho dinero y quebraderos de cabeza. Corrija sus errores en el softwareCAD antes de enviarlos a la cadena de procesos.

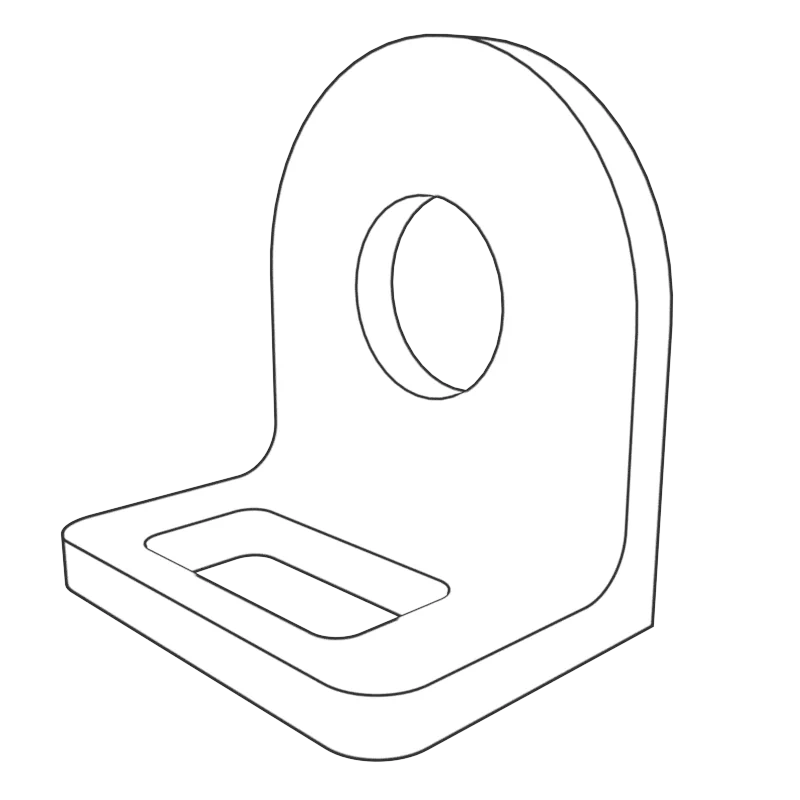

Orientación básica de las características de la pieza

Directrices de orientación de los elementos

Los 6 ejes principales, ±X ±Y ±Z, son sus amigos. En la medida de lo posible, diseñe las piezas de modo que las paredes, los orificios y otras características similares se sitúen a lo largo de estos ejes.

Los elementos en ángulos extraños suelen requerir más gastos de fijación y preparación, o métodos de mecanizado más costosos, como el mecanizado en 5 ejes.

Orientación por características Inmersión más profunda

En el mecanizado CNC, la accesibilidad de la herramienta es una de las principales limitaciones del diseño. Para acceder a todas las superficies del modelo, la pieza debe someterse a varias rotaciones. Cada vez que se gira la pieza, es necesario recalibrar la máquina y establecer un nuevo sistema de coordenadas.

A la hora de diseñar, es fundamental tener en cuenta las configuraciones de la máquina por dos motivos principales:

El número acumulado de configuraciones repercute directamente en el coste. El proceso de rotación y reposicionamiento de la pieza implica la intervención manual, lo que prolonga la duración total del mecanizado. Aunque en general es aceptable que una pieza se gire tres o cuatro veces, ir más allá de esto puede considerarse excesivo.

Para obtener una precisión de posición relativa óptima, es esencial mecanizar dos características en la misma configuración. Esto se debe al error acumulativo menor pero potencialmente significativo que se introduce durante cada fase de recalibrado.

A la hora de diseñar, es fundamental tener en cuenta las configuraciones de la máquina por dos motivos principales:

El número acumulado de configuraciones repercute directamente en el coste. El proceso de rotación y reposicionamiento de la pieza implica la intervención manual, lo que prolonga la duración total del mecanizado. Aunque en general es aceptable que una pieza se gire tres o cuatro veces, ir más allá de esto puede considerarse excesivo.

Para obtener una precisión de posición relativa óptima, es esencial mecanizar dos características en la misma configuración. Esto se debe al error acumulativo menor pero potencialmente significativo que se introduce durante cada fase de recalibrado.

Cavidades y cavidades en el mecanizado CNC

Pautas rápidas para cavidades y bolsas

Profundidad máxima de la cavidad y de la cajera: 3-4 veces el diámetro de la fresa que piensa utilizar.

La profundidad de la cavidad y de la cajera está limitada principalmente por el diámetro de la fresa.

Para profundizar en el material, debe utilizarse una fresa más larga.

Las fresas más largas se desvían más, vibran más y evacuan las virutas con menos eficacia. Normalmente es necesario aumentar el diámetro de la fresa para mitigar estos problemas.

Diseño de cavidades y bolsas Inmersión más profunda

En el mecanizado CNC, la profundidad de las cavidades y cajeras desempeña un papel fundamental en la calidad del producto final. La regla general es tener una profundidad de cavidad cuatro veces mayor que la anchura de la fresa que se va a utilizar. ¿Por qué?

La respuesta está en la naturaleza de las fresas de mango. Estas herramientas, esenciales en el mecanizado CNC, tienen una longitud de corte que suele ser 3-4 veces su diámetro. Cuando la relación profundidad-anchura de una cavidad es menor, problemas como la desviación de la herramienta, la evacuación de virutas y las vibraciones son más pronunciados, lo que puede comprometer la calidad de la pieza mecanizada.

Al mantener la profundidad de la cavidad en torno a cuatro veces su anchura, estos problemas se minimizan, garantizando un resultado de alta calidad. Sin embargo, si su diseño requiere cavidades más profundas, merece la pena explorar piezas con una profundidad de cavidad variable para mantener la integridad estructural.

Para los que se adentran en el fresado de cavidades profundas, donde la profundidad es más de seis veces el diámetro de la herramienta, es esencial contar con herramientas especializadas. Con las herramientas adecuadas, se pueden conseguir profundidades impresionantes: ¡imagínese alcanzar una profundidad de 35 cm con una fresa de 1 pulgada de diámetro!

La respuesta está en la naturaleza de las fresas de mango. Estas herramientas, esenciales en el mecanizado CNC, tienen una longitud de corte que suele ser 3-4 veces su diámetro. Cuando la relación profundidad-anchura de una cavidad es menor, problemas como la desviación de la herramienta, la evacuación de virutas y las vibraciones son más pronunciados, lo que puede comprometer la calidad de la pieza mecanizada.

Al mantener la profundidad de la cavidad en torno a cuatro veces su anchura, estos problemas se minimizan, garantizando un resultado de alta calidad. Sin embargo, si su diseño requiere cavidades más profundas, merece la pena explorar piezas con una profundidad de cavidad variable para mantener la integridad estructural.

Para los que se adentran en el fresado de cavidades profundas, donde la profundidad es más de seis veces el diámetro de la herramienta, es esencial contar con herramientas especializadas. Con las herramientas adecuadas, se pueden conseguir profundidades impresionantes: ¡imagínese alcanzar una profundidad de 35 cm con una fresa de 1 pulgada de diámetro!

Radio de esquina interior vertical

Directrices sobre el radio de las esquinas interiores verticales

Recomendado: Al menos 1/3 de la profundidad de la cavidad. Para minimizar el desgaste de la herramienta, lo ideal es tomar el radio de la herramienta y aumentarlo un 130% para obtener el radio de la esquina.

El uso de esta pauta suele evitar un cambio de herramienta entre la fresa de mango utilizada para cortar la cajera y la fresa de mango necesaria para lograr la esquina interna.

El uso de un radio de esquina mayor que el radio de la fresa permite a la fresa evitar una trayectoria afilada de 90 grados, lo que se traduce en un mejor acabado superficial.

Radio de esquina interior vertical Inmersión más profunda

Los bordes internos, en particular el radio de la esquina vertical, son cruciales en el mecanizado CNC. El valor recomendado es de al menos un tercio de la profundidad de la cavidad. El cumplimiento de esta directriz garantiza la utilización de la herramienta del diámetro adecuado, que se ajusta perfectamente a las directrices de profundidad de la cavidad.

Pero no basta con seguir las directrices. Aumentando ligeramente los radios de las esquinas (incluso en tan sólo 1 mm), la herramienta puede seguir una trayectoria redondeada en lugar de un ángulo agudo de 90 grados. Este sutil cambio puede mejorar significativamente el acabado de la superficie, dando al producto un aspecto pulido. Si su diseño requiere esquinas internas afiladas de 90 grados, integrar un rebaje en T es una decisión inteligente.

Pero no basta con seguir las directrices. Aumentando ligeramente los radios de las esquinas (incluso en tan sólo 1 mm), la herramienta puede seguir una trayectoria redondeada en lugar de un ángulo agudo de 90 grados. Este sutil cambio puede mejorar significativamente el acabado de la superficie, dando al producto un aspecto pulido. Si su diseño requiere esquinas internas afiladas de 90 grados, integrar un rebaje en T es una decisión inteligente.

Radio del borde del suelo

Directrices sobre el radio del borde del suelo

Recomendado: Si es posible, utilice un radio de 0,5 mm, 1 mm o ninguno.

El uso de esta pauta suele evitar un cambio de herramienta entre la fresa de mango utilizada para cortar la cajera y la fresa de mango necesaria para conseguir el radio del borde del suelo.

La mayoría de los maquinistas están acostumbrados a trabajar con valores de radio de suelo comunes, así que, si es posible, cíñase a ellos.

Radio del borde del suelo Inmersión más profunda

El radio del fondo es otro aspecto crítico del diseño CNC. Mientras que las herramientas de fresa tienen normalmente un borde inferior plano o ligeramente redondeado, pueden conseguirse otros radios utilizando herramientas de punta esférica. Para obtener los mejores resultados, se recomienda utilizar un radio de base de 0,5 mm, 1 mm o incluso ningún radio. No se trata de una sugerencia al azar, sino de una preferencia basada en la experiencia de mecanizadores experimentados.

Consideraciones sobre paredes delgadas

Directrices para paredes delgadas

Espesores de pared mínimos recomendados: Plásticos 1,5 mm, Metales: 0,8 mm

Las paredes finas son débiles y pueden vibrar durante el mecanizado, lo que reduce la precisión.

Los efectos secundarios de las paredes delgadas, como las deformaciones inducidas por el calor en el plástico, pueden producirse durante o después del mecanizado en algunos materiales.

Pared delgada Inmersión más profunda

Las paredes finas pueden ser complicadas. Cuanto más fina es la pared, menos rígido es el material. Esta falta de rigidez puede aumentar las vibraciones durante el mecanizado y comprometer la precisión. Esto es especialmente cierto en el caso de los plásticos, que son susceptibles de alabearse debido a las tensiones residuales y al reblandecimiento por las fluctuaciones de temperatura. A título orientativo, se recomienda un grosor de pared mínimo de 0,8 mm para los metales y de 1,5 mm para los plásticos. No obstante, evalúe siempre estos valores en función del proyecto específico y del material utilizado.

Agujeros de mecanizado

Directrices de perforación

Tamaños recomendados: Siempre que sea posible, hay que ceñirse a los tamaños de agujero estándar para que el maquinista pueda utilizar brocas. Lo ideal es que la profundidad del orificio sea entre 4 y 10 veces el diámetro de la broca, pero en algunos casos puede llegar a ser hasta 40 veces el diámetro.

Los tamaños de orificio más comunes tienen brocas estándar, por lo que utilizar orificios comunes supone unos costes de mecanizado mucho más baratos.

Los tamaños de orificio no estándar requerirán fresas en lugar de brocas. Para este tipo de orificios, se aplicarán las directrices de profundidad de cavidad.

Una inmersión más profunda

Los agujeros, ya sea con fines estéticos o funcionales, son una característica común en las piezas mecanizadas con CNC. Suelen realizarse con brocas o fresas. Los tamaños de las brocas están normalizados, lo que facilita la obtención de resultados uniformes. Para agujeros que exigen tolerancias estrechas, entran en juego los escariadores y las herramientas de mandrinar. Para agujeros de precisión de menos de 20 mm de diámetro, lo mejor es ceñirse a los tamaños estándar.

En cuanto a la profundidad, las directrices son claras. Para diámetros de orificio no estándar, la herramienta elegida son las fresas. Aquí entran en juego las directrices de profundidad máxima de la cavidad. Los agujeros más profundos requieren brocas especializadas, y es esencial tener en cuenta la diferencia en la base del agujero en función de la herramienta utilizada.

En cuanto a la profundidad, las directrices son claras. Para diámetros de orificio no estándar, la herramienta elegida son las fresas. Aquí entran en juego las directrices de profundidad máxima de la cavidad. Los agujeros más profundos requieren brocas especializadas, y es esencial tener en cuenta la diferencia en la base del agujero en función de la herramienta utilizada.

Mecanizado de roscas

Directrices para el mecanizado de roscas

Tamaños de rosca recomendados: M1 en el extremo inferior, pero se recomienda M6 o superior.

Longitudes de rosca recomendadas: 1,5 veces el diámetro nominal en el extremo inferior, pero se recomienda 3 veces el diámetro nominal.

Profundización en el mecanizado de roscas

Las roscas, tanto internas como externas, forman parte integral de muchas piezas mecanizadas con CNC. Mientras que los machos se encargan de las roscas internas y las terrajas de las externas, las herramientas de roscado CNC son cada vez más populares. Muchos maquinistas las prefieren porque minimizan el riesgo de rotura del macho.

En términos de longitud, los primeros dientes de una rosca soportan la mayor parte de la carga. Por lo tanto, las roscas de más de tres veces el diámetro nominal pueden ser excesivas y a menudo innecesarias.

Para roscas en agujeros ciegos realizadas con machos de roscar (en concreto, los de tamaño inferior a M6), asegúrese de que haya una sección sin roscar en la base del agujero, equivalente a 1,5 veces el diámetro estándar. Sin embargo, cuando se utilizan herramientas de roscado CNC para roscas superiores a M6, se puede roscar toda la profundidad del orificio.

En términos de longitud, los primeros dientes de una rosca soportan la mayor parte de la carga. Por lo tanto, las roscas de más de tres veces el diámetro nominal pueden ser excesivas y a menudo innecesarias.

Para roscas en agujeros ciegos realizadas con machos de roscar (en concreto, los de tamaño inferior a M6), asegúrese de que haya una sección sin roscar en la base del agujero, equivalente a 1,5 veces el diámetro estándar. Sin embargo, cuando se utilizan herramientas de roscado CNC para roscas superiores a M6, se puede roscar toda la profundidad del orificio.

Agujeros muy pequeños

Directrices para agujeros pequeños

Mantenga un diámetro mínimo de orificio de 2,5 mm para la mayoría de los talleres mecánicos.

Las tiendas especializadas a menudo pueden conseguir agujeros de hasta 0,005" / 0,05 mm.

En el mundo del CNC, el tamaño importa. La mayoría de los talleres están equipados para manejar herramientas de hasta 2,5 mm de diámetro. Todo lo que sea más pequeño entra en el ámbito del micromecanizado, que exige herramientas únicas y un profundo conocimiento del proceso de corte a esta escala.

Tolerancias en CNC: encontrar el equilibrio

Pautas de tolerancia

Las tolerancias más comunes están entre ±0,005" y ±0,030" / ±,127 mm y 0,762 mm

Se pueden conseguir tolerancias menores, pero son más caras.

Tolerancia Profundización

Las tolerancias son los límites aceptables dentro de los cuales puede variar una dimensión. Son cruciales para garantizar que el producto final cumple las especificaciones deseadas. Dependiendo de la geometría de la pieza y de la dimensión base, las tolerancias alcanzables pueden variar. Como pauta general, una tolerancia de ±0,1 mm es típica, pero con herramientas de precisión y experiencia, una tolerancia de ±0,02 mm es factible. Si está mecanizando piezas usted mismo con el softwareCAM , verá de primera mano cómo las tolerancias muy ajustadas pueden aumentar el tiempo de ciclo.

Texto y rotulación en el diseño CNC

Directrices de texto y rotulación

Tamaño mínimo recomendado: font-size 20 / 5mm / .2".

Geometría recomendada: grabe cuando pueda - el grabado requiere más mecanizado

Elija fuentes sans-serif como Arial o Verdana: la mayoría de los talleres mecánicos son buenos con ellas.

Profundización en textos y letras

Incorporar texto o letras a un diseño CNC añade un toque de personalización. El texto grabado, que elimina menos material que el texto en relieve, es el método preferido. Para obtener los mejores resultados, se recomienda un tamaño de fuente mínimo de 20 en fuentes sans-serif como Arial o Verdana, dado que muchas máquinas CNC están optimizadas para estas fuentes.