目次

トピックス設計の完全性によってプラスチックの可能性を引き出す

製造業の世界では、部品設計は、製品の機能性、製造可能性、市場での成功の軌道を回転させる天体である。特に射出成形では、部品設計は美観や寸法だけではありません。部品が粒状のプラスチックペレットから、複雑なアセンブリに不可欠な耐久性のある機能部品になるまでの道のりを構想することです。

射出成形における部品設計の解読

射出成形のための部品設計は、他の製造工程と同様に、機械的特性、製品設計、コスト効率、性能の微妙なバランスです。 しかし、他の製造工程とは異なり、射出成形では、精密に設計された金型の枠内で、プラスチックが溶融状態から固体状態に変化する際の挙動を考慮した設計アプローチが必要となります。設計者は、プラスチックの流れ、冷却速度の影響、成形品の構造と成形機から受ける物理的な力の相互作用を予測しなければなりません。

製品開発の柱

製品開発における部品設計の重要性は極めて高い。それは、製造の実現可能性を決定し、製品の最終的な性能の舞台を設定する青写真です。射出成形では、部品設計が金型設計を決定し、ひいてはサイクルタイム、製造コスト、金型自体の寿命に影響する。

よく練られた部品設計は、最適な機能性、寿命、美観を備えた堅牢な製品につながる。逆に、部品設計が不十分であれば、製造上の課題、コスト増、製品不良の可能性が生じます。部品設計者の役割を、単なる貢献者から製品の成功の立役者へと高めているのは、このような利害の大きい環境だからです。

よく練られた部品設計は、最適な機能性、寿命、美観を備えた堅牢な製品につながる。逆に、部品設計が不十分であれば、製造上の課題、コスト増、製品不良の可能性が生じます。部品設計者の役割を、単なる貢献者から製品の成功の立役者へと高めているのは、このような利害の大きい環境だからです。

未来を形作る:デザインにおけるプラスチックの科学

このガイドは、プラスチックの言葉をより流暢に話せるようになることを目的としています。 射出成形部品設計の核となるのは、プラスチックの挙動に関する深い理解です。この知識は、すべての設計要素を構築する基礎となります。しかし、なぜ材料の挙動が部品設計において非常に重要なのでしょうか?その答えは、設計者にとって有利でもあり困難でもあるプラスチックのユニークな特性にあります。

プラスチックの本質

プラスチックは一枚岩ではなく、その特性は千差万別です。ナイロンの引張強度からポリカーボネートの耐衝撃性まで、材料の選択は部品設計の側面に影響し、さらに重要なのは完成部品の性能です。金属や木材、その他の素材と比べると、プラスチックは弾性率が低く、クリープしやすい。 また、粘弾性的な性質があるため、高い速度で力を加えた場合と低い速度で加えた場合では反応が異なります。 プラスチックの応力-ひずみ性能を見るとき、しばしば省略されがちなのが、「でも、これはどのひずみ速度に適用されるのですか」と尋ねることだ。

面白い事実:自動車の機械式サーモスタットは、基本的にロウソク蝋のような物質を使って車の温度を検知し、バルブを開閉して冷却水の流量を調節していることを知っているだろうか? ロウソクと同じように、プラスチックも溶けたり固まったりするときに大きく膨張したり収縮したりする。 この膨張と収縮が、優れた部品設計の主な原動力となっている。

面白い事実:自動車の機械式サーモスタットは、基本的にロウソク蝋のような物質を使って車の温度を検知し、バルブを開閉して冷却水の流量を調節していることを知っているだろうか? ロウソクと同じように、プラスチックも溶けたり固まったりするときに大きく膨張したり収縮したりする。 この膨張と収縮が、優れた部品設計の主な原動力となっている。

正しい素材の選択

材料の選択プロセスでは、製品の使用目的、さらされる環境、耐えられる応力を考慮します。部品は高温、化学薬品、物理的衝撃にさらされるのか?柔軟性、剛性、透明性、不透明性は必要か?

もうひとつの重要な違いは、ポリマーには半結晶性のものと非結晶性のものがあるということです。 射出成形の材料がスパゲッティの皿だと想像してください。 すべてのスパゲッティの麺に結び目があるとします。 すべての麺を並べると、スパゲッティの結び目が麺同士をよりくっつけることは容易に想像できる。 アモルファスは結び目のないスパゲッティの麺のようなもので、半結晶材料は結び目のある麺のようなものである。 アモルファスと半結晶は、以下に述べるように異なる材料特性を持っている:

もうひとつの重要な違いは、ポリマーには半結晶性のものと非結晶性のものがあるということです。 射出成形の材料がスパゲッティの皿だと想像してください。 すべてのスパゲッティの麺に結び目があるとします。 すべての麺を並べると、スパゲッティの結び目が麺同士をよりくっつけることは容易に想像できる。 アモルファスは結び目のないスパゲッティの麺のようなもので、半結晶材料は結び目のある麺のようなものである。 アモルファスと半結晶は、以下に述べるように異なる材料特性を持っている:

| プロパティ | セミクリスタル | アモルファス |

|---|---|---|

| 構造 | 整然とした結晶領域とアモルファス領域が混在している。 | 明確な結晶領域がなく、ランダムであまり規則的でない配列。 |

| 光学特性 | 光の散乱により不透明または半透明であることが多い。 | 結晶境界からの光散乱がないため、通常は透明である。 |

| 熱特性 | 明確な融点。結晶領域は特定の温度で融解する。 | 急激な融点はなく、温度の上昇とともに徐々に軟化する。 |

| 機械的特性 | 一般に引張強度が高く、耐摩耗性に優れている。 | 剛性は低いが、アモルファス構造の柔軟性により耐衝撃性に優れている可能性がある。 |

| 密度 | 結晶領域で鎖が密に詰まっているため、密度が高くなる傾向がある。 | 分子構造の秩序性が低いため、密度が低い。 |

| 耐薬品性 | 分子パッキングが密なため、化学的耐性が高いことが多い。 | よりオープンな構造のため、ケミカル・アタックを受けやすい。 |

| 透過性 | 結晶構造のため、気体や液体の透過性が低い。 | アモルファス領域での自由体積による高い透水性。 |

| シュリンク | アモルファスよりも収縮率が高い傾向にある。 | 半結晶より収縮率が低い傾向にある。 |

では、半結晶と非晶質とはどのような材料なのでしょうか?

| 素材タイプ |

半結晶性ポリマー |

アモルファスポリマー |

|---|---|---|

| 一般的なポリマー |

ポリエチレン(PE) ポリプロピレン(PP) ポリエチレンテレフタレート(PET) ポリブチレンテレフタレート(PBT) ポリオキシメチレン(POMまたはアセタール) |

ポリスチレン(PS) ポリメチルメタクリレート(PMMA) ポリカーボネート(PC) アクリロニトリル・ブタジエン・スチレン(ABS) ポリ塩化ビニル(PVC)-未可塑化 ポリビニルアルコール(PVOH) |

| エンジニアリングポリマー |

高機能ポリエチレン(HPPE) ポリフェニレンサルファイド(PPS) 部分結晶性 PEEK |

ポリエーテルイミド(PEI) ポリエーテルエーテルケトン(PEEK)-アモルファスグレード ポリサルホン(PSU) |

| バイオポリマー |

ポリ乳酸(PLA) ポリヒドロキシアルカノエート(PHAs) |

アタクチック・ポリスチレン 特定の生分解性ポリマー 例:PBS、PCL の非晶質形態 |

製造のための設計(DFM):スマート・デザインの核心

DFMの核心は、製造工程を念頭に置いて部品を設計することです。射出成形プロセスの能力と限界を理解し、部品構想の初期段階からこの知識を活用することです。DFMの目的は、製造における複雑さを最小限に抑え、材料の無駄を減らし、コストのかかる設計変更を回避することです。

DFMの原則を部品設計に統合することは、単純化することから始まります。形状を単純化し、部品点数を減らし、成形工程に部品を最適化することで、設計者は欠陥のリスクを大幅に減らし、製造工程を合理化することができます。

DFMの原則を部品設計に統合することは、単純化することから始まります。形状を単純化し、部品点数を減らし、成形工程に部品を最適化することで、設計者は欠陥のリスクを大幅に減らし、製造工程を合理化することができます。

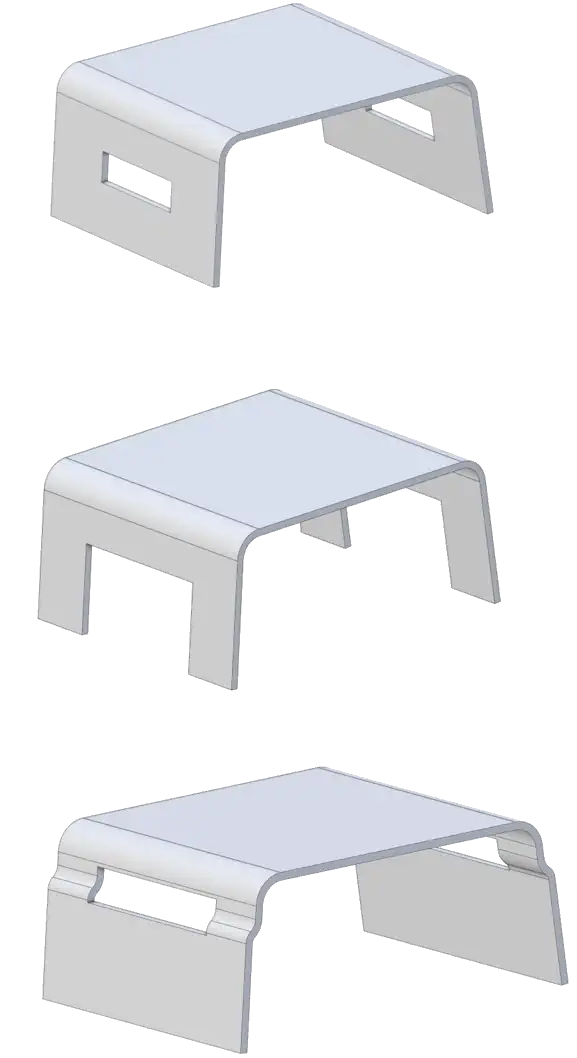

均一な肉厚

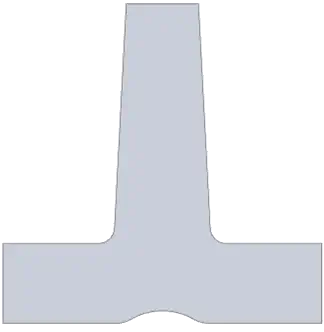

部品の応力や歪みの原因となるヒケ、反り、冷却ムラなどの問題を防ぐため、部品の肉厚を一定に設計します。 下の画像は、部品中央部の肉厚を示したものですが、これはなくすことができますし、なくすべきです。

肉厚が異なると、金型への充填が十分に行われないこともある。 薄い領域と厚い領域が絶対に必要な場合は、流れが厚い領域から始まり、薄い領域が最後に充填されるようにする。 流れが厚い領域から薄い領域へ、そして再び厚い領域へと進まないようにしてください。 リビング・ヒンジを成形する場合のように、このようなことが必要な場合もありますが、避けるべきです。 厚い領域から薄い領域への移行は、できるだけ緩やかで滑らかであるべきです。

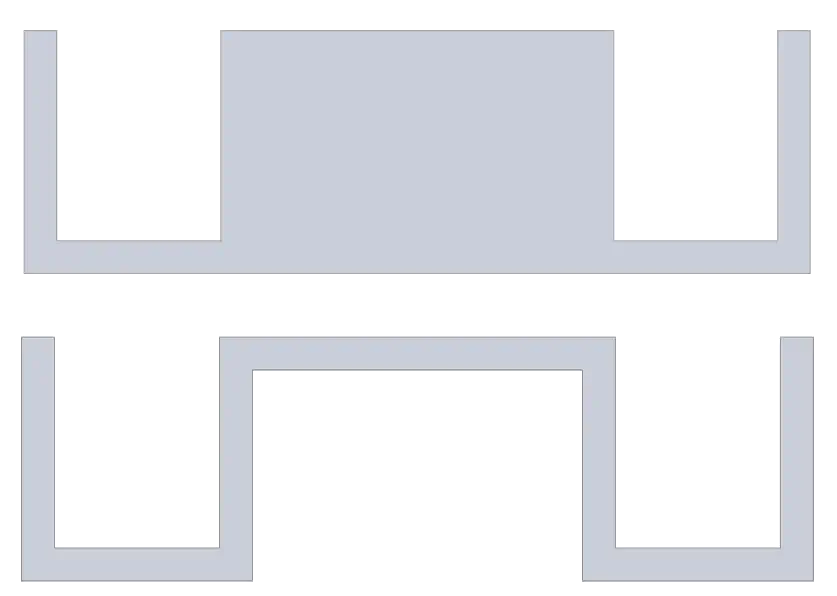

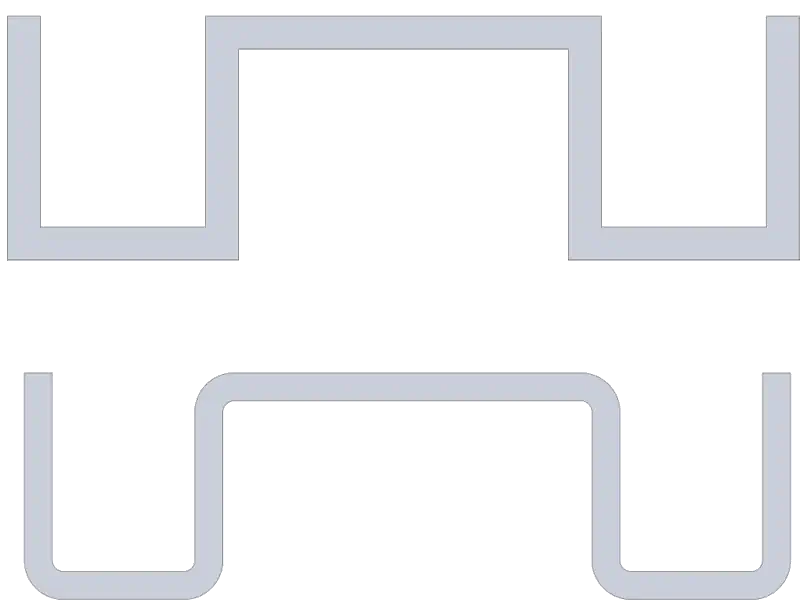

アンダーカットの合理化

アンダーカットは部品の機能上必要な場合もありますが、金型設計や成形工程を複雑にします。これらの特徴を合理化したり、代替案を設計することで、コストと複雑さを軽減することができます。 下の画像を見てください。 最初の画像では、部品の側面に穴を開けるために高価で複雑な金型が必要になります。 これは、2番目の画像に示されているように、単にカットアウトの下の材料を削除することによって回避することができます。 どうしても「穴」が必要な場合は、単に底面から材料を取り除くのではなく、余分な抜き勾配のある部分を垂直にカットすることで、金型を大幅に簡素化できる優れた解決策になります。

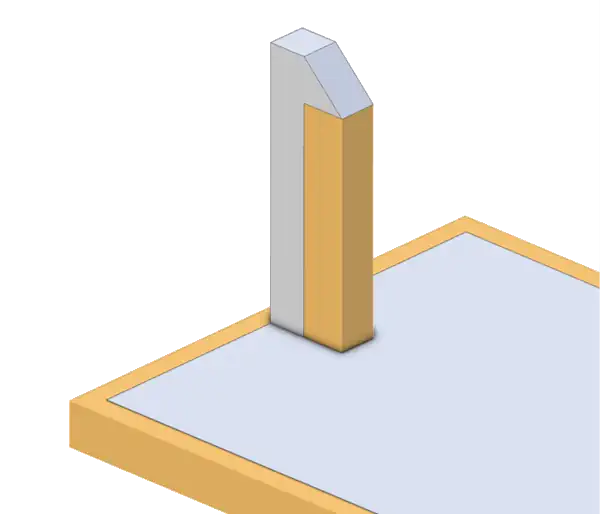

適切なドラフト

金型の開口方向に対して垂直な壁面に十分な抜き勾配をつけることは、部品を容易に排出し、部品や金型の損傷を防ぐために非常に重要です。 下の画像を見てください。壁に角度がついているため、黄色い部品が赤いコアと緑のキャビティの両方から簡単に引き離せることがわかります。 もし壁がすべて上下にまっすぐであれば、部品や工具を損傷することなくコアやキャビティから部品を排出するのはもっと難しくなるでしょう。 効果的な射出成形を行うためには、すべての形状をドラフトする必要があります。

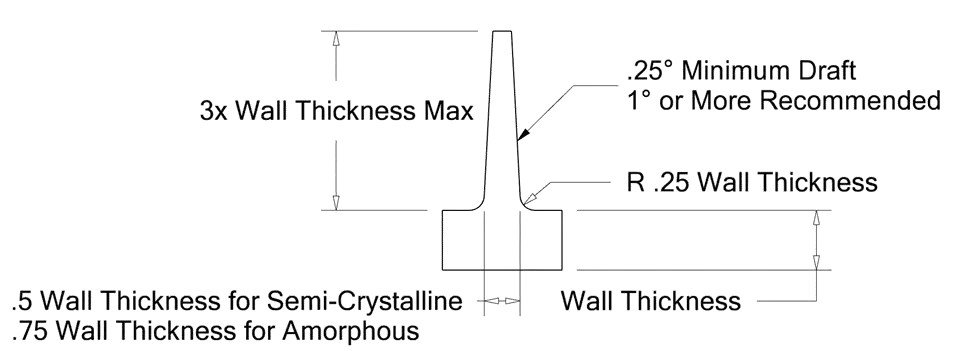

リブとサポート材の正しい使い方

射出成形部品の強度は、必ずしもバルクから生まれるとは限りません。リブやガセットを戦略的に使用することで、肉厚の均一性を損なうことなく、部品の剛性を大幅に向上させることができます。しかし、他の特徴と同様に、ヒケを防ぎ、核となる幾何学的設計原則を覆い隠さないように注意して設計する必要があります。

リブの厚さ

通常、収縮の問題を避けるために、リブは隣接する壁の約60%にする必要があります。 しかし、より正確には、高アモルファスでは肉厚0.5、半結晶では肉厚0.75にすることを推奨する。

リブの高さ

リブの高さは様々ですが、成形時に邪魔にならず、必要なサポートを提供できるように設計する必要があります。 通常、最も信頼できる結果を得るためには、リブの高さは肉厚の3倍以下とする。 リブの付け根のフィレットは、肉厚の0.25倍程度にすると良い結果が得られます。

リブ断面の材料が多すぎると、冷却時に材料が収縮し、リブと反対側の壁面にヒケと呼ばれる現象が発生する。 これは、美観を損ねたり、避けられるはずの熱や応力が集中する可能性があるなど、多くの理由から望ましくない。

ガセットの配置

ガセットを戦略的な位置に配置することで、荷重を支える部分を支え、材料の流れに影響を与えることなく部品全体の剛性を高める。

徐々に移行

設計上の制約で厚みの変更が必要な場合は、応力集中を最小限に抑え、流れの完全性を確保するために、できるだけ緩やかに移行するようにしてください。

下のトップ画像を見てください。 一貫した厚みの画像を見ていて、それが実際にあなたの車の排気管の断面だったと想像してみてください。 排気はどのように流れるでしょうか? 鋭角な断面が乱流や背圧を発生させ、おそらくうまく流れないでしょう。 下の画像で改善されているのがわかりますか? フローフロントが通過する部分の断面に鋭角な部分がないことを確認してください。

下のトップ画像を見てください。 一貫した厚みの画像を見ていて、それが実際にあなたの車の排気管の断面だったと想像してみてください。 排気はどのように流れるでしょうか? 鋭角な断面が乱流や背圧を発生させ、おそらくうまく流れないでしょう。 下の画像で改善されているのがわかりますか? フローフロントが通過する部分の断面に鋭角な部分がないことを確認してください。

穴の特徴

穴の設計をする場合、底付き穴よりも貫通穴の方が好ましいが、いくつかの欠点もある。

貫通穴の方が金型にできるオプションが多く、金型が穴の両側から合わせられるため、寸法安定性が高い。 しかし、成形品のフロー・フロントが底付き穴の周囲を移動する際には、穴の周囲を移動しながら2つのフロントに分かれる必要がある。 そして2つのフロントは穴の反対側で再び出会う。 2つのフロントが出会う場所はウェルド・ラインと呼ばれ、局所的な弱点となる。 フロー・フロントが2つの部分に分かれる場合はいつでも、このことを覚えておいてほしい。 底付き穴ではこのようなことは起こらない。

貫通穴の方が金型にできるオプションが多く、金型が穴の両側から合わせられるため、寸法安定性が高い。 しかし、成形品のフロー・フロントが底付き穴の周囲を移動する際には、穴の周囲を移動しながら2つのフロントに分かれる必要がある。 そして2つのフロントは穴の反対側で再び出会う。 2つのフロントが出会う場所はウェルド・ラインと呼ばれ、局所的な弱点となる。 フロー・フロントが2つの部分に分かれる場合はいつでも、このことを覚えておいてほしい。 底付き穴ではこのようなことは起こらない。

製造のためのデザイン:スナップフィット

成形の一般的な機能として、スナップ・フィットが知られている。 これは、プラスチックの小さな「腕」を他の部品の上にスナップさせて部品を固定するものです。どのように設計するのでしょうか?

- スナップフィットは、どの点においても材料の降伏ひずみの70%を超えないようなサイズにする必要があります。

- スナップフィットアームは、スナップされた後に応力がかかった状態にならないようにします。

- スナップフィットは、どの点においても材料の降伏ひずみの70%を超えないようなサイズにする必要があります。

- スナップフィットアームは、スナップされた後に応力がかかった状態にならないようにします。

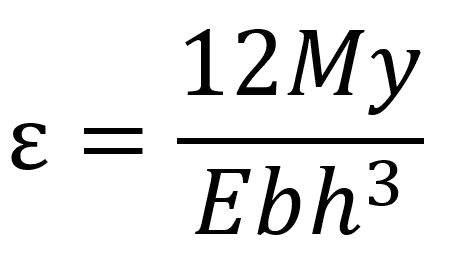

でも、どうやってひずみを計算すればいいの?

断面が矩形の梁の曲げによるひずみを計算する場合、ひずみの式は通常、梁の曲げと材料力学の基本原理から導かれます。中立軸(梁が曲がってひずみがゼロになる軸)からの距離yにおけるひずみ(ε)は、次のように表すことができます:

- ε は距離 y におけるひずみ。

- y は中立軸からひずみを計算する点までの距離。矩形断面の場合、この値は-h/2から+h/2の範囲で、hは矩形断面の高さです。

- ρは梁の曲げ軸の曲率半径です。

この式は、梁の材料が線形弾性であり(すなわち、フックの法則に従 う)、変形が小さいという仮定に基づいています。

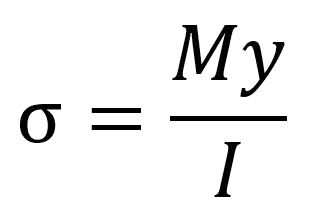

このひずみを曲げに関連付けるには、曲げの公式を用 います:

- σ は応力。

- M は曲げモーメント。(

- I は、梁の断面積の慣性モーメント。 断面が長方形の場合、I の式は次のようになります:

- b は梁断面の幅。

- H は梁断面の高さ(または深さ)。 Hは中立軸に垂直で、曲げモーメントの高さ方向の寸法をhとします。言い換えれば、曲げによるひずみと応力の変化が最も大きい寸法です。

- 係数1/12は、長方形の面積に対する慣性モーメントの積分計算から生じる定数です。

- スナップフィットビームは、曲げ方向の主壁厚の0.5~0.75倍とします。

- ドラフトは通常、計算に加えるほど劇的なものではありません

ひずみは応力を材料のヤング率(E)で割ったものなので、ひずみは曲げモーメントと幾何学的特性で表すこともできます:

この式は、材料特性(Eを通して)と幾何学的特性(Iとy)を考慮し、曲 げを加えた梁の任意の点におけるひずみを与えます。 この式にIの式を代入すると、次のようになります:

応力値が降伏ひずみの70%以下であれば問題ない。

オーバーハングとモールディングの互換性は?

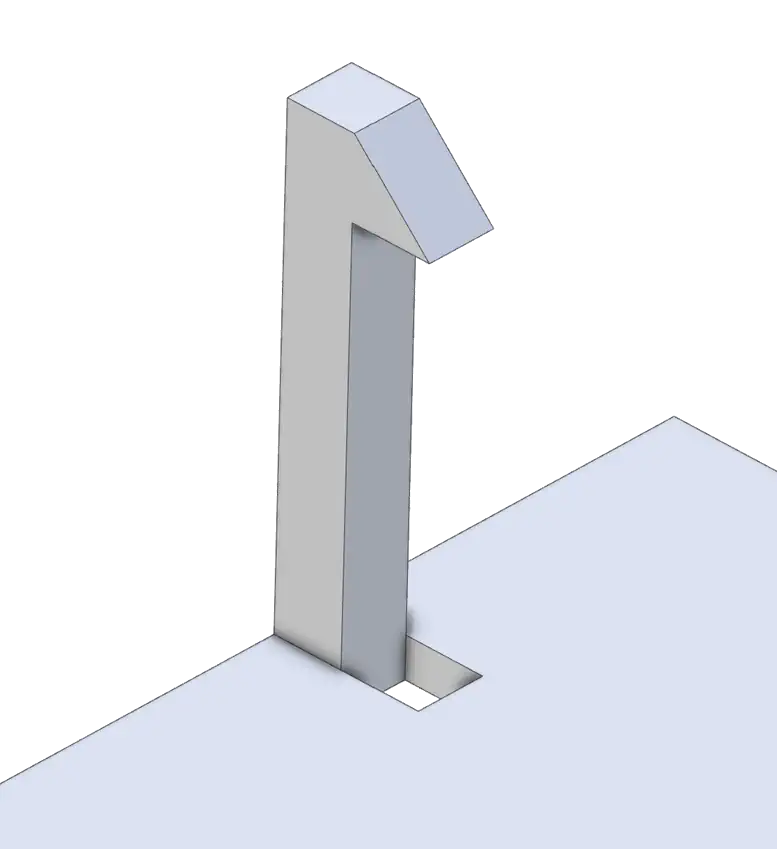

下の画像はスナップフィット。

しかし問題がある。このような部品はどうやって金型から排出できるのだろうか? 先ほどの画像を思い出してください。スナップフィットのようなオーバーハングした部品は、どうやってここから排出できるのでしょうか?

工具をオーバーハングに対応させることは可能だが、コストがかかる上、工具の摩耗が進む可能性があるため、避けるべきである。 シンプルな解決策-パススルー遮断!

スナップフィットのオーバーハング直下の材料を取り除くことから始めましょう:

スナップフィットのオーバーハング直下の材料を取り除くことから始めましょう:

この排除された素材によって、オレンジ色の金型金型が主壁を「通り抜け」、オーバーハングを成形できるようになる。

わかりやすくするために、これは抜き勾配で表示されていません。 金型の他の部分は、スナップフィットの上部と側面を成形する必要があり、スナップフィットのオーバーハングを作成するパススルーシャットオフと接触することがわかります。 2つの工具が接触する部分では、抜き勾配を高くすることで、工具の寿命を保つことができます。 工具が他の工具と接触する部分では、ドラフトを5°以上にしてください。

テクノロジーの活用

シミュレーション・ソフトウェアの技術的進歩により、設計者は以前よりも正確に結果を予測できるようになった。しかし、金型シミュレーション技術には限界があります。 経験則として、シミュレーションは反り、沈み、収縮などの歪みが発生する場所を正確に示しますが、そのような歪みの大きさはシミュレーションの予測とは大きく異なる場合があります。 今日に至るまで、優れた射出成形金型設計の原則を理解し、それに従うことに代わるものはありません。

射出成形の長所と短所

射出成形の利点

射出成形は、プラスチック部品やコンポーネントを大量生産するための非常に効率的なプロセスです。その主な利点の一つは、高い一貫性と再現性で大量の部品を生産できることである。この均一性は、自動車や医療機器製造のような精度が最重要視される産業にとって極めて重要である。

もう一つの大きな利点は、他の製造方法では困難または不可能な複雑な形状を設計・製造できることである。射出成形は、精密なディテール、アンダーカット、厳しい公差を持つ複雑な設計を可能にし、設計の可能性を大きく広げる。

さらに、射出成形は規模に応じた費用対効果がある。金型の設計と作成にかかる初期費用は高額になることがありますが、製造工程のスピードが速いため、大量生産では部品あたりの生産コストは大幅に削減されます。このため射出成形は、初期投資を大量の部品で償却できる長期生産に最適な選択となる。

材料の選択も利点のひとつである。射出成形では多種多様なプラスチックやポリマーを使用できるため、柔軟性、強度、耐熱性、耐薬品性など、特定の用途のニーズに合わせて材料特性を調整することができます。

もう一つの大きな利点は、他の製造方法では困難または不可能な複雑な形状を設計・製造できることである。射出成形は、精密なディテール、アンダーカット、厳しい公差を持つ複雑な設計を可能にし、設計の可能性を大きく広げる。

さらに、射出成形は規模に応じた費用対効果がある。金型の設計と作成にかかる初期費用は高額になることがありますが、製造工程のスピードが速いため、大量生産では部品あたりの生産コストは大幅に削減されます。このため射出成形は、初期投資を大量の部品で償却できる長期生産に最適な選択となる。

材料の選択も利点のひとつである。射出成形では多種多様なプラスチックやポリマーを使用できるため、柔軟性、強度、耐熱性、耐薬品性など、特定の用途のニーズに合わせて材料特性を調整することができます。

射出成形の欠点

射出成形には多くの利点がありますが、欠点もあります。金型製作のための初期投資は相当なものであり、中小企業や生産量の少ない製品にとっては法外なものとなる可能性がある。また、この初期コストは、3D 印刷のような付加製造プロセスと比較して、プロトタイピングにはあまり理想的ではありません。

初期コストを正当化するために大量生産が必要であることは、射出成形が生産の迅速な拡大や縮小に関して柔軟性に欠けることを意味します。設計変更には金型の修正が必要になることが多いため、コストと時間がかかる可能性があり、これは今日の市場の速いペースの製品開発サイクルでは大きな後退となりうる。

環境への懸念も関係してくる。プラスチックは多用途である一方、再生不可能な資源を原料としており、最終製品のリサイクルは困難である。このため、業界内ではより持続可能な慣行が推進されている。

初期コストを正当化するために大量生産が必要であることは、射出成形が生産の迅速な拡大や縮小に関して柔軟性に欠けることを意味します。設計変更には金型の修正が必要になることが多いため、コストと時間がかかる可能性があり、これは今日の市場の速いペースの製品開発サイクルでは大きな後退となりうる。

環境への懸念も関係してくる。プラスチックは多用途である一方、再生不可能な資源を原料としており、最終製品のリサイクルは困難である。このため、業界内ではより持続可能な慣行が推進されている。

射出成形:バランスの取れた見方

射出成形の長所と短所のバランスを取ることは非常に重要である。射出成形は、その効率性と拡張性により、多くの産業で依然として支配的な製造方法である。しかし、企業はこのプロセスにコミットする前に、環境への影響、初期コスト、設計要件を慎重に検討する必要があります。

射出成形:バランスの取れた見方

結論として、射出成形部品の成功は、製造可能性のための設計(DFM)の原則に導かれて、機能性と美的魅力を織り交ぜた設計哲学にあります。均一な肉厚、適切な材料選択、熟考された表面仕上げ、そして部品と金型設計の共生関係は、部品の完全性、費用対効果、市場実行可能性に貢献する基本要素です。このような設計の基本を正確かつ創造的に操ることで、メーカー各社は、各パーツが製造の厳しい要求を満たすだけでなく、エンドユーザーの期待にも応え、射出成形業界の中心に位置する革新性、品質、実用性の融合を体現することができるのです。