Spis treści

TematyUwolnienie potencjału tworzyw sztucznych poprzez integralność projektu

We wszechświecie produkcji, projektowanie części jest ciałem niebieskim, wokół którego obracają się orbity funkcjonalności produktu, możliwości produkcyjnych i sukcesu rynkowego. Szczególnie w przypadku formowania wtryskowego, projektowanie części to nie tylko estetyka lub wymiary; chodzi o wyobrażenie sobie podróży komponentu od granulatu tworzywa sztucznego do trwałej, funkcjonalnej części integralnej ze złożonym zespołem.

Dekodowanie projektu części w formowaniu wtryskowym

Projektowanie części do formowania wtryskowego, podobnie jak inne procesy produkcyjne, to delikatna równowaga między właściwościami mechanicznymi, projektem produktu, opłacalnością i wydajnością. Jednak w przeciwieństwie do innych procesów produkcyjnych, formowanie wtryskowe wymaga podejścia projektowego, które uwzględnia zachowanie tworzywa sztucznego, gdy przekształca się ono ze stanu stopionego w stan stały w granicach precyzyjnie zaprojektowanej formy. Projektant musi przewidzieć przepływ tworzywa sztucznego, wpływ szybkości chłodzenia oraz wzajemne oddziaływanie między strukturą części a siłami fizycznymi wywieranymi przez maszynę do formowania.

Filar rozwoju produktu

Znaczenie projektu części w rozwoju produktu jest ogromne. Jest to plan, który dyktuje wykonalność produkcji i wyznacza scenę dla ostatecznej wydajności produktu. W formowaniu wtryskowym projekt części dyktuje projekt formy, co z kolei wpływa na czas cyklu, koszty produkcji i trwałość samej formy.

Dobrze przemyślany projekt części może prowadzić do solidnego produktu o optymalnej funkcjonalności, długowieczności i estetyce. I odwrotnie, zły projekt części może skutkować wyzwaniami produkcyjnymi, zwiększonymi kosztami i potencjalnymi awariami produktu. Jest to środowisko o wysokiej stawce, które podnosi rolę projektanta części ze zwykłego współpracownika do głównego architekta sukcesu produktu.

Dobrze przemyślany projekt części może prowadzić do solidnego produktu o optymalnej funkcjonalności, długowieczności i estetyce. I odwrotnie, zły projekt części może skutkować wyzwaniami produkcyjnymi, zwiększonymi kosztami i potencjalnymi awariami produktu. Jest to środowisko o wysokiej stawce, które podnosi rolę projektanta części ze zwykłego współpracownika do głównego architekta sukcesu produktu.

Kształtowanie przyszłości: Nauka o tworzywach sztucznych w projektowaniu

Niniejszy przewodnik ma na celu pomóc w płynniejszym posługiwaniu się językiem tworzyw sztucznych. U podstaw projektowania części formowanych wtryskowo leży dogłębne zrozumienie zachowania tworzyw sztucznych. Wiedza ta służy jako podstawa, na której budowane są wszystkie elementy projektu. Ale dlaczego zachowanie materiału jest tak ważne w projektowaniu części? Odpowiedź leży w unikalnych właściwościach tworzyw sztucznych, które mogą być zarówno korzystne, jak i trudne dla projektantów.

Natura plastiku

Tworzywa sztuczne nie są monolitem; ich właściwości są bardzo zróżnicowane. Od wytrzymałości na rozciąganie nylonu po odporność na uderzenia poliwęglanów, wybór materiału wpływa na aspekty projektowania części, a co ważniejsze, na wydajność gotowej części. W porównaniu z metalem, drewnem i innymi materiałami, tworzywa sztuczne mają niski moduł sprężystości i mają tendencję do pełzania. Mają lepkosprężystą naturę, co oznacza, że reagują inaczej na siłę przyłożoną z dużą prędkością niż z niską. Patrząc na charakterystykę naprężenie-odkształcenie tworzyw sztucznych, często pomijaną częścią rozmowy jest pytanie: "Ale przy jakiej prędkości odkształcenia ma to zastosowanie?"

Ciekawostka: Czy wiesz, że mechaniczne termostaty w samochodach wykorzystują substancję, która jest w zasadzie woskiem świecowym, do wykrywania temperatury samochodu oraz otwierania i zamykania zaworów w celu regulacji przepływu płynu chłodzącego? Podobnie jak wosk świecowy, tworzywa sztuczne rozszerzają się i kurczą odpowiednio podczas topnienia i krzepnięcia. Te rozszerzenia i skurcze są głównymi elementami napędzającymi dobry projekt części.

Ciekawostka: Czy wiesz, że mechaniczne termostaty w samochodach wykorzystują substancję, która jest w zasadzie woskiem świecowym, do wykrywania temperatury samochodu oraz otwierania i zamykania zaworów w celu regulacji przepływu płynu chłodzącego? Podobnie jak wosk świecowy, tworzywa sztuczne rozszerzają się i kurczą odpowiednio podczas topnienia i krzepnięcia. Te rozszerzenia i skurcze są głównymi elementami napędzającymi dobry projekt części.

Wybór odpowiedniego materiału

Proces wyboru materiału obejmuje rozważenie zamierzonego zastosowania produktu, środowiska, w którym będzie on narażony, oraz naprężeń, które będzie znosił. Czy część będzie narażona na działanie wysokich temperatur, chemikaliów lub uderzeń fizycznych? Czy musi być elastyczna czy sztywna, przezroczysta czy nieprzezroczysta? Każde z tych pytań kieruje wyborem materiału, a w konsekwencji niuansami projektowymi części.

Innym ważnym rozróżnieniem jest to, że niektóre polimery są półkrystaliczne, podczas gdy inne są amorficzne. Wyobraź sobie, że materiał do formowania wtryskowego to talerz spaghetti. Teraz wyobraź sobie, że każdy makaron spaghetti ma zawiązany węzeł. Kiedy wszystkie makarony zostaną połączone, łatwo sobie wyobrazić, że wszystkie węzły w spaghetti powodują, że makaron bardziej się skleja. Materiały amorficzne są jak makaron spaghetti bez węzłów, a materiały półkrystaliczne są jak makaron z węzłami. Materiały amorficzne i półkrystaliczne mają różne właściwości, jak opisano poniżej:

Innym ważnym rozróżnieniem jest to, że niektóre polimery są półkrystaliczne, podczas gdy inne są amorficzne. Wyobraź sobie, że materiał do formowania wtryskowego to talerz spaghetti. Teraz wyobraź sobie, że każdy makaron spaghetti ma zawiązany węzeł. Kiedy wszystkie makarony zostaną połączone, łatwo sobie wyobrazić, że wszystkie węzły w spaghetti powodują, że makaron bardziej się skleja. Materiały amorficzne są jak makaron spaghetti bez węzłów, a materiały półkrystaliczne są jak makaron z węzłami. Materiały amorficzne i półkrystaliczne mają różne właściwości, jak opisano poniżej:

| Nieruchomość | Półkrystaliczny | Amorficzny |

|---|---|---|

| Struktura | Uporządkowane obszary krystaliczne przeplatają się z obszarami amorficznymi. | Przypadkowy, mniej uporządkowany układ bez wyraźnych obszarów krystalicznych. |

| Właściwości optyczne | Często nieprzezroczyste lub półprzezroczyste z powodu rozproszenia światła. | Zwykle przezroczysty, ponieważ nie rozprasza światła na granicach krystalicznych. |

| Właściwości termiczne | Odrębna temperatura topnienia; obszary krystaliczne topią się w określonej temperaturze. | Stopniowe mięknięcie wraz ze wzrostem temperatury, bez ostrej temperatury topnienia. |

| Właściwości mechaniczne | Generalnie wyższa wytrzymałość na rozciąganie i lepsza odporność na zużycie. | Mniej sztywne, mogą mieć lepszą odporność na uderzenia ze względu na elastyczność struktury amorficznej. |

| Gęstość | Zwykle są gęstsze ze względu na ściśle upakowane łańcuchy w obszarach krystalicznych. | Mniejsza gęstość ze względu na mniej uporządkowaną strukturę molekularną. |

| Odporność chemiczna | Często bardziej odporne chemicznie ze względu na ścisłe upakowanie molekularne. | Może być bardziej podatny na ataki chemiczne ze względu na bardziej otwartą strukturę. |

| Przepuszczalność | Niższa przepuszczalność gazów i cieczy ze względu na krystaliczną strukturę. | Wyższa przepuszczalność ze względu na wolną objętość w obszarach amorficznych. |

| Kurczyć się | Ma tendencję do wyższego skurczu niż amorficzny | Zwykle mają niższy skurcz niż półkrystaliczne |

Ta tabela przedstawia uproszczony przegląd, a właściwości mogą się znacznie różnić w ramach każdej klasy materiałów w zależności od ich specyficznej struktury chemicznej i przetwarzania.

Jakie materiały są półkrystaliczne i amorficzne?

Jakie materiały są półkrystaliczne i amorficzne?

| Rodzaj materiału |

Polimery półkrystaliczne |

Polimery amorficzne |

|---|---|---|

| Popularne polimery |

Polietylen (PE) Polipropylen (PP) Politereftalan etylenu (PET) Politereftalan butylenu (PBT) Polioksymetylen (POM lub acetal) |

Polistyren (PS) Polimetakrylan metylu (PMMA) Poliwęglan (PC) Akrylonitryl-butadien-styren (ABS) Polichlorek winylu (PVC) - nieplastyfikowany Alkohol poliwinylowy (PVOH) |

| Polimery inżynieryjne |

Wysokowydajny polietylen (HPPE) Siarczek polifenylenu (PPS) Częściowo krystaliczny PEEK |

Polieteroimid (PEI) Polieteroeteroketon (PEEK) - gatunki amorficzne Polisulfon (PSU) |

| Biopolimery |

Kwas polimlekowy (PLA) Polihydroksyalkaniany (PHA) |

Polistyren ataktyczny Niektóre polimery biodegradowalne, np. PBS, PCL w postaci amorficznej |

Projektowanie dla produkcji (DFM): Serce inteligentnego projektowania

U podstaw DFM leży projektowanie części z uwzględnieniem procesu produkcyjnego. Chodzi o zrozumienie możliwości i ograniczeń procesu formowania wtryskowego i wykorzystanie tej wiedzy od najwcześniejszych etapów koncepcji części. DFM ma na celu zminimalizowanie złożoności produkcji, zmniejszenie strat materiałowych i uniknięcie kosztownych modyfikacji projektu w przyszłości.

Integracja zasad DFM z projektowaniem części rozpoczyna się od uproszczenia. Upraszczając geometrię, zmniejszając liczbę części i optymalizując część pod kątem procesu formowania, projektanci mogą znacznie zmniejszyć ryzyko wad i usprawnić proces produkcji.

Integracja zasad DFM z projektowaniem części rozpoczyna się od uproszczenia. Upraszczając geometrię, zmniejszając liczbę części i optymalizując część pod kątem procesu formowania, projektanci mogą znacznie zmniejszyć ryzyko wad i usprawnić proces produkcji.

Jednolita grubość ścianki

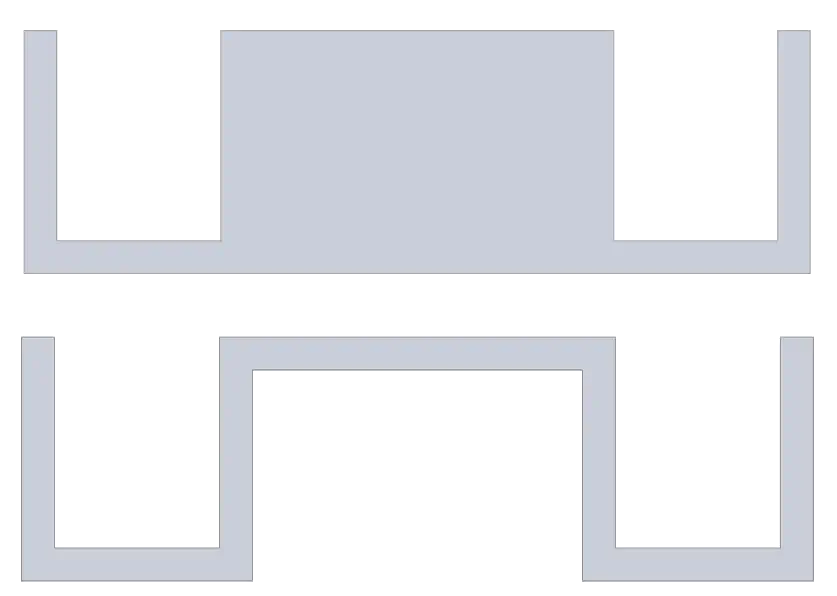

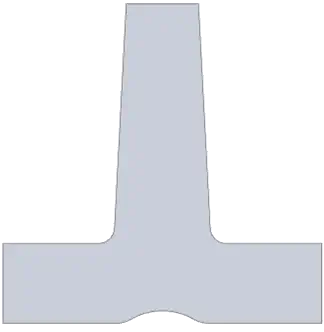

Należy projektować części o jednolitej grubości ścianek, aby uniknąć takich problemów, jak ślady zapadnięć, wypaczenia i nierównomierne chłodzenie, które mogą prowadzić do naprężeń i zniekształceń części. Poniższy obrazek pokazuje regionalną grubość w środku części, którą można i należy wyeliminować, co zostało zrobione na drugim obrazku.

Różne grubości ścianek mogą również uniemożliwić odpowiednie wypełnienie formy. Jeśli cieńsze i grubsze obszary są absolutną koniecznością, upewnij się, że przepływ rozpoczyna się w grubym obszarze i wypełnia cienkie obszary jako ostatnie. Upewnij się, że przepływ nie przechodzi z grubych obszarów do cienkich, a następnie ponownie do grubych, ponieważ spowoduje to znaczne spadki ciśnienia, które wpłyną na integralność możliwości formy. Czasami musi się to zdarzyć, jak w przypadku formowania żywych zawiasów, ale należy tego unikać. Przejście z obszaru grubego do cienkiego powinno być tak stopniowe i płynne, jak to tylko możliwe.

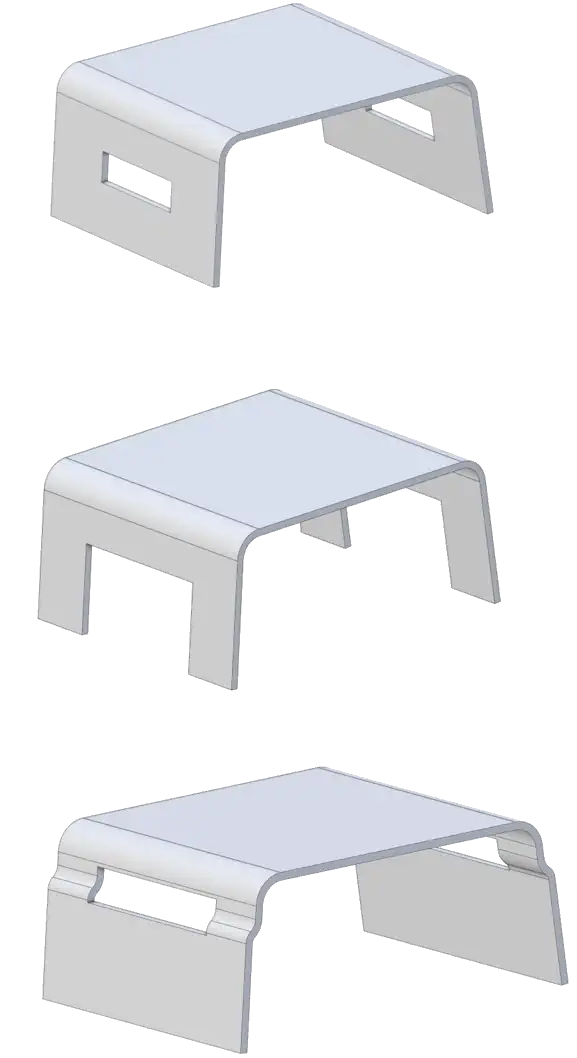

Racjonalizacja podcięć

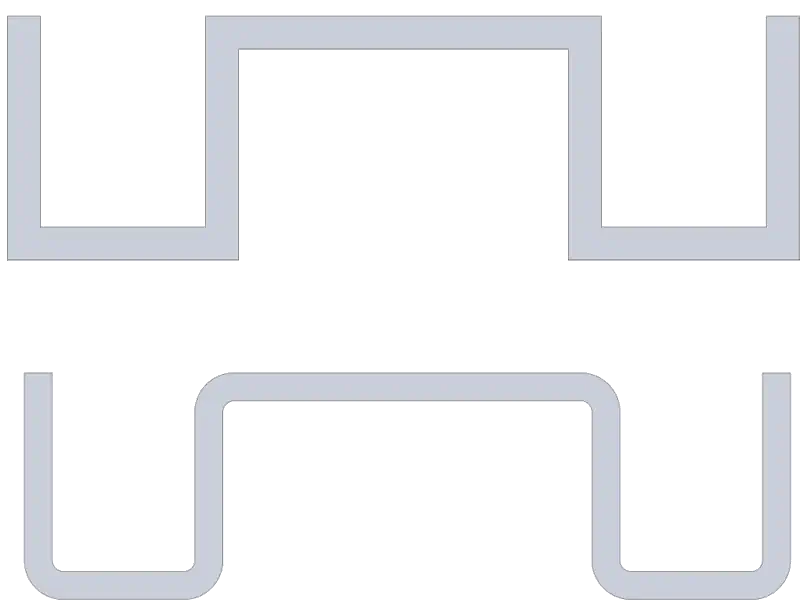

Podczas gdy podcięcia są czasami niezbędne do funkcjonowania części, komplikują one projekt formy i proces formowania. Racjonalizacja tych cech lub projektowanie alternatyw może zmniejszyć koszty i złożoność. Spójrz na poniższe zdjęcia. Pierwszy obrazek wymagałby kosztownego i złożonego oprzyrządowania, aby móc utworzyć otwory z boku części. Można tego uniknąć po prostu usuwając materiał poniżej wycięć, jak pokazano na drugim obrazku. Jeśli "otwór" jest absolutnie konieczny, a nie tylko usunięcie materiału od dołu, pionowe cięcie przez sekcję z dodatkowym przeciągiem może być doskonałym rozwiązaniem, które znacznie upraszcza oprzyrządowanie.

Odpowiedni projekt

Uwzględnienie wystarczających kątów ciągu na ścianach prostopadłych do kierunku otwierania formy ma kluczowe znaczenie dla łatwego wyrzucania części i zapobiegania uszkodzeniom części lub formy. Spójrz na poniższy obrazek - zauważysz, że żółta część może łatwo oderwać się zarówno od czerwonego rdzenia, jak i zielonej wnęki ze względu na kąty wbudowane w ścianę. Jeśli ściany byłyby proste w górę i w dół, byłoby to znacznie trudniejsze do wyrzucenia części z rdzenia i wnęk bez uszkodzenia części lub narzędzi. W celu efektywnego formowania wtryskowego należy opracować wszystkie cechy.

Prawidłowe użycie żeber i materiału pomocniczego

Wytrzymałość części formowanych wtryskowo niekoniecznie musi wynikać z ich masy. Strategiczne zastosowanie żeber i klinów może znacznie zwiększyć sztywność części bez uszczerbku dla jednorodności grubości ścianki. Jednak, jak każdy element, muszą one być zaprojektowane z należytą starannością, aby zapobiec zapadaniu się i zapewnić, że nie przyćmią podstawowych zasad projektowania geometrycznego.

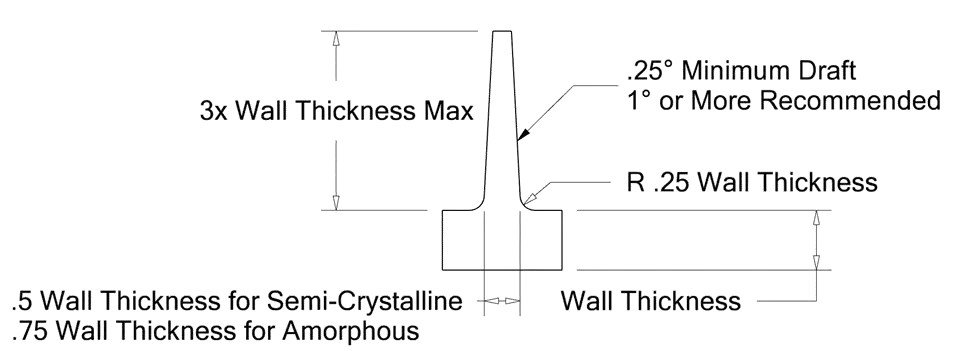

Grubość żeber

Zazwyczaj żebra powinny stanowić około 60% przylegającej ściany, aby uniknąć problemów ze skurczem. Aby być bardziej precyzyjnym, zaleca się jednak stosowanie grubości ścianki 0,5 dla wysoko amorficznych i 0,75 dla półkrystalicznych.

Wysokość żebra

Chociaż wysokość żebra może być różna, powinno ono być zaprojektowane tak, aby zapewnić niezbędne wsparcie, nie stając się przeszkodą podczas procesu formowania. Zwykle wysokość żebra nie powinna przekraczać 3-krotności grubości ścianki, aby uzyskać najbardziej wiarygodne wyniki. Aby uzyskać najlepsze wyniki, filety u podstawy żeber powinny mieć około .25x grubość ścianki.

Gdy w przekroju poprzecznym żebra znajduje się zbyt dużo materiału, będzie się on kurczył podczas chłodzenia, powodując zjawisko znane jako zapadanie się po stronie ściany przeciwnej do żebra. Zjawisko to jest niepożądane z wielu powodów, w tym z powodu słabej estetyki i potencjalnych koncentracji termicznych i naprężeń, których można uniknąć.

Rozmieszczenie klinów

Umieść kliny w strategicznych miejscach, aby wesprzeć obszary nośne i zwiększyć ogólną sztywność części bez wpływu na przepływ materiału.

Stopniowe przejścia

Tam, gdzie ograniczenia projektowe wymagają zmian grubości, należy upewnić się, że przejścia są tak stopniowe, jak to możliwe, aby zminimalizować koncentrację naprężeń i integralność przepływu.

Spójrz na górny obrazek poniżej. Wyobraź sobie, że patrzysz na obraz o stałej grubości i że jest to przekrój rury wydechowej Twojego samochodu. Jak przebiegałby przez niego przepływ spalin? Prawdopodobnie nie najlepiej, ponieważ wszystkie te ostre kąty i przejścia spowodowałyby wiele turbulencji i przeciwciśnienia. Czy widzisz poprawę na dolnym obrazku? Upewnij się, że w przekroju poprzecznym części nie ma ostrych krawędzi, po których poruszałby się front przepływu.

Spójrz na górny obrazek poniżej. Wyobraź sobie, że patrzysz na obraz o stałej grubości i że jest to przekrój rury wydechowej Twojego samochodu. Jak przebiegałby przez niego przepływ spalin? Prawdopodobnie nie najlepiej, ponieważ wszystkie te ostre kąty i przejścia spowodowałyby wiele turbulencji i przeciwciśnienia. Czy widzisz poprawę na dolnym obrazku? Upewnij się, że w przekroju poprzecznym części nie ma ostrych krawędzi, po których poruszałby się front przepływu.

Cechy otworu

Podczas projektowania otworów, otwory przelotowe są preferowane w stosunku do otworów dennych, ale mają również pewne wady.

Otwory przelotowe mają więcej opcji do wykonania w oprzyrządowaniu i charakteryzują się większą stabilnością wymiarową, ponieważ oprzyrządowanie może stykać się z obu stron otworu. Jednakże, gdy front przepływu wypraski porusza się wokół otworu dennego, musi podzielić się na dwa fronty, gdy porusza się wokół otworu. Dwa fronty spotykają się ponownie po drugiej stronie otworu. Miejsce, w którym spotykają się fronty, jest znane jako linia spoiny i tworzy lokalny obszar słabości. Należy o tym pamiętać za każdym razem, gdy element dzieli front przepływu na dwie części. Otwór w dnie nie spowoduje takiego zjawiska.

Otwory przelotowe mają więcej opcji do wykonania w oprzyrządowaniu i charakteryzują się większą stabilnością wymiarową, ponieważ oprzyrządowanie może stykać się z obu stron otworu. Jednakże, gdy front przepływu wypraski porusza się wokół otworu dennego, musi podzielić się na dwa fronty, gdy porusza się wokół otworu. Dwa fronty spotykają się ponownie po drugiej stronie otworu. Miejsce, w którym spotykają się fronty, jest znane jako linia spoiny i tworzy lokalny obszar słabości. Należy o tym pamiętać za każdym razem, gdy element dzieli front przepływu na dwie części. Otwór w dnie nie spowoduje takiego zjawiska.

Projektowanie z myślą o produkcji: Snap Fits

Powszechną cechą w formowaniu jest tzw. pasowanie zatrzaskowe. Pozwalają one na małe "ramiona" z tworzywa sztucznego, które zatrzaskują się na innych elementach, aby utrzymać części razem. Jak je zaprojektować? Kilka ważnych punktów:

- Pasowanie zatrzaskowe powinno być tak dobrane, aby w żadnym punkcie nie przekraczało 70% granicy plastyczności materiału

- Ramię pasowania zatrzaskowego nie powinno być w stanie naprężenia po zatrzaśnięciu

- Często zdarza się, że wymiary przekroju poprzecznego ramion pasowania zatrzaskowego zmniejszają się wzdłuż ich długości - oszczędza to materiał i zapewnia bardziej idealny profil naprężenia dla ramienia.

- Pasowanie zatrzaskowe powinno być tak dobrane, aby w żadnym punkcie nie przekraczało 70% granicy plastyczności materiału

- Ramię pasowania zatrzaskowego nie powinno być w stanie naprężenia po zatrzaśnięciu

- Często zdarza się, że wymiary przekroju poprzecznego ramion pasowania zatrzaskowego zmniejszają się wzdłuż ich długości - oszczędza to materiał i zapewnia bardziej idealny profil naprężenia dla ramienia.

Ale jak obliczyć obciążenie?

Podczas obliczania odkształcenia spowodowanego zginaniem w belce o prostokątnym przekroju poprzecznym, równanie odkształcenia jest zwykle wyprowadzane z podstawowych zasad zginania belki i mechaniki materiałowej. Odkształcenie (ε) w odległości y od osi neutralnej (która jest osią, wokół której belka wygina się i doświadcza zerowego odkształcenia) można wyrazić jako:

Gdzie:

- ε jest odkształceniem w odległości y.

- y jest odległością od osi neutralnej do punktu, w którym obliczane jest odkształcenie. W przypadku przekroju prostokątnego wartość ta waha się od -h/2 do +h/2, gdzie h jest wysokością przekroju prostokątnego.

- ρ jest promieniem krzywizny wygiętej osi belki. Należy zauważyć, że ten promień krzywizny zmienia się wzdłuż długości belki.

Równanie to opiera się na założeniu, że materiał belki jest liniowo sprężysty (tj. jest zgodny z prawem Hooke'a), a odkształcenia są niewielkie. Znak ujemny wskazuje, że odkształcenie jest ściskające powyżej osi neutralnej i rozciągające poniżej niej.

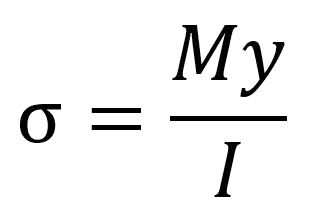

Aby odnieść to odkształcenie do zginania, często stosuje się wzór na zginanie:

- ε jest odkształceniem w odległości y.

- y jest odległością od osi neutralnej do punktu, w którym obliczane jest odkształcenie. W przypadku przekroju prostokątnego wartość ta waha się od -h/2 do +h/2, gdzie h jest wysokością przekroju prostokątnego.

- ρ jest promieniem krzywizny wygiętej osi belki. Należy zauważyć, że ten promień krzywizny zmienia się wzdłuż długości belki.

Równanie to opiera się na założeniu, że materiał belki jest liniowo sprężysty (tj. jest zgodny z prawem Hooke'a), a odkształcenia są niewielkie. Znak ujemny wskazuje, że odkształcenie jest ściskające powyżej osi neutralnej i rozciągające poniżej niej.

Aby odnieść to odkształcenie do zginania, często stosuje się wzór na zginanie:

Gdzie:

- σ jest naprężeniem.

- M jest momentem zginającym. (np. jeśli masz belkę o długości dwóch metrów i przyłożysz do niej siłę 10 niutonów, M wyniesie 20 Nm.)

- I jest momentem bezwładności obszaru przekroju poprzecznego belki. Często, dla przekroju prostokątnego, równanie dla I jest podawane jako:

- σ jest naprężeniem.

- M jest momentem zginającym. (np. jeśli masz belkę o długości dwóch metrów i przyłożysz do niej siłę 10 niutonów, M wyniesie 20 Nm.)

- I jest momentem bezwładności obszaru przekroju poprzecznego belki. Często, dla przekroju prostokątnego, równanie dla I jest podawane jako:

Gdzie:

- b jest szerokością przekroju poprzecznego belki.

- H jest wysokością (lub głębokością) przekroju poprzecznego belki. H jest wymiarem prostopadłym do osi obojętnej i w kierunku wysokości momentu zginającego przyjmuje się jako h. Innymi słowy, jest to wymiar, w którym występuje największa zmiana odkształcenia i naprężenia spowodowanego zginaniem.

- Współczynnik 1/12 jest stałą, która wynika z integralnego obliczenia momentu bezwładności dla obszaru prostokątnego

- Belka zatrzaskowa powinna mieć .5-.75x grubość głównej ściany w kierunku zginania. Zbyt cienka nie wypełni się prawidłowo, zbyt gruba będzie miała zbyt duże naprężenia u podstawy.

- Zanurzenie nie jest zwykle na tyle dramatyczne, aby dodawać je do obliczeń

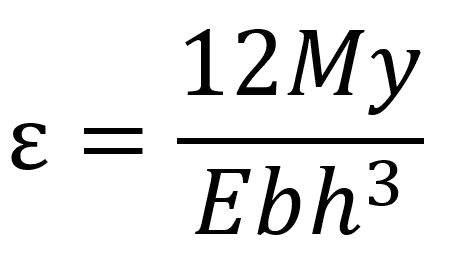

Ponieważ odkształcenie jest naprężeniem podzielonym przez moduł Younga materiału (E), odkształcenie można również wyrazić w kategoriach momentu zginającego i właściwości geometrycznych:

- b jest szerokością przekroju poprzecznego belki.

- H jest wysokością (lub głębokością) przekroju poprzecznego belki. H jest wymiarem prostopadłym do osi obojętnej i w kierunku wysokości momentu zginającego przyjmuje się jako h. Innymi słowy, jest to wymiar, w którym występuje największa zmiana odkształcenia i naprężenia spowodowanego zginaniem.

- Współczynnik 1/12 jest stałą, która wynika z integralnego obliczenia momentu bezwładności dla obszaru prostokątnego

- Belka zatrzaskowa powinna mieć .5-.75x grubość głównej ściany w kierunku zginania. Zbyt cienka nie wypełni się prawidłowo, zbyt gruba będzie miała zbyt duże naprężenia u podstawy.

- Zanurzenie nie jest zwykle na tyle dramatyczne, aby dodawać je do obliczeń

Ponieważ odkształcenie jest naprężeniem podzielonym przez moduł Younga materiału (E), odkształcenie można również wyrazić w kategoriach momentu zginającego i właściwości geometrycznych:

Gdzie:

- E, ponownie, jest modułem Younga dla wybranego materiału.

Równanie to podaje odkształcenie w dowolnym punkcie belki poddanej zginaniu, biorąc pod uwagę jej właściwości materiałowe (poprzez E) i geometryczne (I i y).

Podstawiając równanie dla I do równania, otrzymujemy:

- E, ponownie, jest modułem Younga dla wybranego materiału.

Równanie to podaje odkształcenie w dowolnym punkcie belki poddanej zginaniu, biorąc pod uwagę jej właściwości materiałowe (poprzez E) i geometryczne (I i y).

Podstawiając równanie dla I do równania, otrzymujemy:

Jeśli wartość naprężenia wynosi 70% lub mniej granicy plastyczności, powinno być dobrze.

A co ze zwisami i kompatybilnością listew?

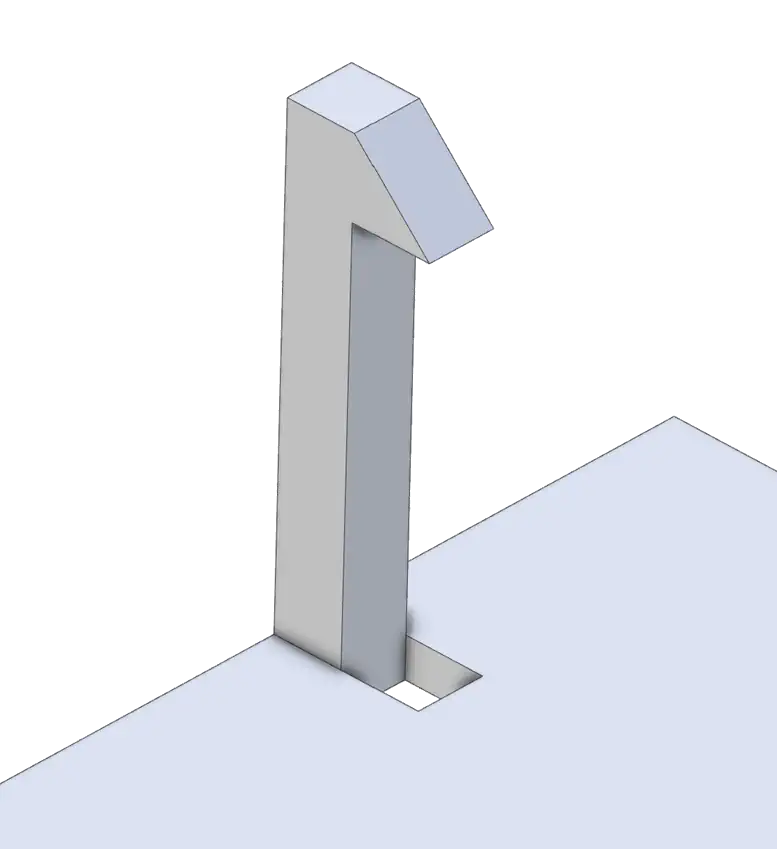

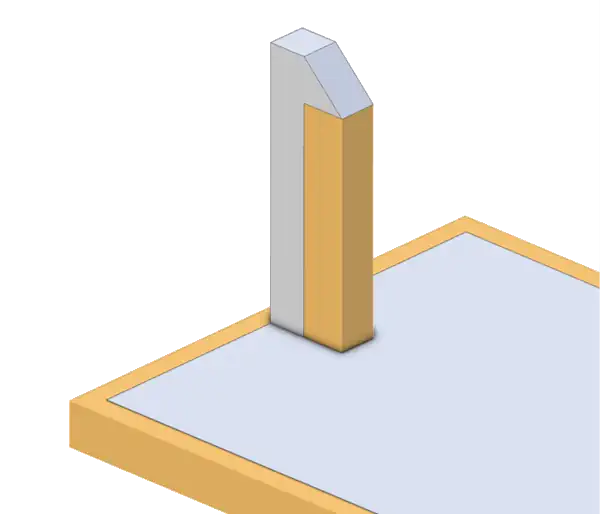

Poniższy obrazek przedstawia dopasowanie zatrzaskowe.

Jest jednak pewien problem - w jaki sposób taka część mogłaby zostać wyrzucona z formy? Być może przypominasz sobie wcześniejszy obrazek - w jaki sposób zwis, taki jak zatrzask, mógłby zostać z niego wyrzucony?

Możliwe jest uzyskanie oprzyrządowania do pracy z nawisami, ale należy tego unikać, ponieważ jest to kosztowne i może powodować dodatkowe zużycie narzędzi. Proste rozwiązanie - zamknięcie przelotowe!

Zacznijmy od wyeliminowania materiału bezpośrednio pod zwisem pasowania zatrzaskowego:

Zacznijmy od wyeliminowania materiału bezpośrednio pod zwisem pasowania zatrzaskowego:

Ten wyeliminowany materiał pozwala na "przejście" pomarańczowego oprzyrządowania do formowania przez główną ścianę i umożliwia formowanie występu.

Dla uproszczenia nie zostało to pokazane w szkicu. Można zauważyć, że druga część oprzyrządowania będzie musiała uformować górę i boki elementu zatrzaskowego i zetknąć się z przejściem przez odcięcie, które tworzy zwis na elemencie zatrzaskowym. W obszarach, w których oba narzędzia stykają się, wyższe wartości ciągu pozwolą zachować trwałość narzędzia. Tam, gdzie narzędzia stykają się z innymi narzędziami, należy dążyć do zanurzenia 5° lub większego.

Korzystanie z technologii

Postęp technologiczny w oprogramowaniu symulacyjnym umożliwił projektantom przewidywanie wyników dokładniej niż wcześniej. Technologia symulacji form ma jednak swoje ograniczenia. Zasadniczo symulacja jest dokładna w pokazywaniu, gdzie wystąpią zniekształcenia, takie jak wypaczenie, zapadanie się lub kurczenie, ale wielkość takich zniekształceń może znacznie różnić się od przewidywań symulacji. Do tej pory nie ma zamiennika dla zrozumienia i przestrzegania dobrych zasad projektowania form wtryskowych.

Plusy i minusy formowania wtryskowego

Zalety formowania wtryskowego

Formowanie wtryskowe to wysoce wydajny proces masowej produkcji części i komponentów z tworzyw sztucznych. Jedną z jego głównych zalet jest możliwość produkcji dużych ilości części o wysokim stopniu spójności i powtarzalności. Ta jednorodność ma kluczowe znaczenie w branżach, w których precyzja jest najważniejsza, takich jak motoryzacja i produkcja urządzeń medycznych.

Kolejną istotną zaletą jest możliwość projektowania i produkcji złożonych geometrii, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu innych metod produkcji. Formowanie wtryskowe pozwala na skomplikowane projekty z precyzyjnymi detalami, podcięciami i wąskimi tolerancjami, otwierając szeroki wachlarz możliwości projektowych.

Dodatkowo, formowanie wtryskowe jest opłacalne na dużą skalę. Chociaż początkowy koszt projektowania i tworzenia form może być wysoki, koszt produkcji jednej części jest znacznie zmniejszony w przypadku dużych serii ze względu na szybkość procesu produkcyjnego. Sprawia to, że formowanie wtryskowe jest doskonałym wyborem do produkcji długoterminowej, w której początkowa inwestycja może zostać zamortyzowana przez dużą liczbę części.

Wybór materiału to kolejna zaleta. Szeroka gama tworzyw sztucznych i polimerów może być stosowana w formowaniu wtryskowym, umożliwiając dostosowanie właściwości materiału do konkretnych potrzeb aplikacji, takich jak elastyczność, wytrzymałość lub odporność na ciepło lub chemikalia.

Kolejną istotną zaletą jest możliwość projektowania i produkcji złożonych geometrii, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu innych metod produkcji. Formowanie wtryskowe pozwala na skomplikowane projekty z precyzyjnymi detalami, podcięciami i wąskimi tolerancjami, otwierając szeroki wachlarz możliwości projektowych.

Dodatkowo, formowanie wtryskowe jest opłacalne na dużą skalę. Chociaż początkowy koszt projektowania i tworzenia form może być wysoki, koszt produkcji jednej części jest znacznie zmniejszony w przypadku dużych serii ze względu na szybkość procesu produkcyjnego. Sprawia to, że formowanie wtryskowe jest doskonałym wyborem do produkcji długoterminowej, w której początkowa inwestycja może zostać zamortyzowana przez dużą liczbę części.

Wybór materiału to kolejna zaleta. Szeroka gama tworzyw sztucznych i polimerów może być stosowana w formowaniu wtryskowym, umożliwiając dostosowanie właściwości materiału do konkretnych potrzeb aplikacji, takich jak elastyczność, wytrzymałość lub odporność na ciepło lub chemikalia.

Wady formowania wtryskowego

Pomimo wielu zalet, formowanie wtryskowe ma również wady. Początkowa inwestycja w oprzyrządowanie jest znaczna i może być zaporowa dla małych firm lub produktów o niskiej wielkości produkcji. Ten początkowy koszt sprawia również, że jest to mniej idealne rozwiązanie do prototypowania w porównaniu z procesami wytwarzania przyrostowego, takimi jak drukowanie 3D .

Potrzeba produkcji na dużą skalę w celu uzasadnienia kosztów początkowych oznacza, że formowanie wtryskowe jest mniej elastyczne, jeśli chodzi o szybkie zwiększanie lub zmniejszanie produkcji. Zmiany projektowe mogą być kosztowne i czasochłonne, ponieważ często wymagają modyfikacji formy, co może być znaczącym utrudnieniem w szybkich cyklach rozwoju produktów na dzisiejszym rynku.

W grę wchodzą również kwestie środowiskowe. Chociaż tworzywa sztuczne są wszechstronne, pochodzą z nieodnawialnych zasobów, a produkty końcowe mogą być trudne do recyklingu. Doprowadziło to do nacisku na bardziej zrównoważone praktyki w branży.

Potrzeba produkcji na dużą skalę w celu uzasadnienia kosztów początkowych oznacza, że formowanie wtryskowe jest mniej elastyczne, jeśli chodzi o szybkie zwiększanie lub zmniejszanie produkcji. Zmiany projektowe mogą być kosztowne i czasochłonne, ponieważ często wymagają modyfikacji formy, co może być znaczącym utrudnieniem w szybkich cyklach rozwoju produktów na dzisiejszym rynku.

W grę wchodzą również kwestie środowiskowe. Chociaż tworzywa sztuczne są wszechstronne, pochodzą z nieodnawialnych zasobów, a produkty końcowe mogą być trudne do recyklingu. Doprowadziło to do nacisku na bardziej zrównoważone praktyki w branży.

Formowanie wtryskowe: Zrównoważone spojrzenie

Równoważenie zalet i wad formowania wtryskowego ma kluczowe znaczenie. Pozostaje ono dominującą metodą produkcji w wielu branżach ze względu na swoją wydajność i skalowalność. Firmy muszą jednak dokładnie rozważyć wpływ na środowisko, koszty początkowe i wymagania projektowe, zanim zdecydują się na ten proces.

Formowanie wtryskowe: Zrównoważone spojrzenie

Podsumowując, sukces części formowanych wtryskowo leży w filozofii projektowania, która łączy funkcjonalność z estetycznym wyglądem, kierując się zasadami projektowania pod kątem możliwości produkcyjnych (DFM). Jednolita grubość ścianek, odpowiedni dobór materiałów, przemyślane wykończenie powierzchni i symbiotyczny związek między częścią a konstrukcją formy to podstawowe elementy, które przyczyniają się do integralności części, opłacalności i rentowności rynkowej. Poruszając się po tych założeniach projektowych z precyzją i kreatywnością, producenci mogą zapewnić, że każda część nie tylko spełnia rygorystyczne wymagania produkcyjne, ale także spełnia oczekiwania użytkowników końcowych, ucieleśniając mieszankę innowacji, jakości i praktyczności, która stanowi serce branży formowania wtryskowego.