目录

主题这些指导原则为何重要

无论您是自己加工零件还是外包加工,您都希望设计出的零件既能方便(廉价、快速)加工,又能保持预期功能。在设计阶段所犯的常见错误会导致日后不必要的加工成本,或者设计被退回给您进行修改。在这一阶段进行的修改可能会要求对其他部件进行修改,从而导致一系列你不想做或不想花钱做的事情。

预先考虑这些常见的经验法则,可以确保在设计阶段就能实施数控加工最常见的设计考虑因素,从而为您节省时间,并可能节省大量的金钱和麻烦。在CAD 软件中修正错误,然后再向下发送。

预先考虑这些常见的经验法则,可以确保在设计阶段就能实施数控加工最常见的设计考虑因素,从而为您节省时间,并可能节省大量的金钱和麻烦。在CAD 软件中修正错误,然后再向下发送。

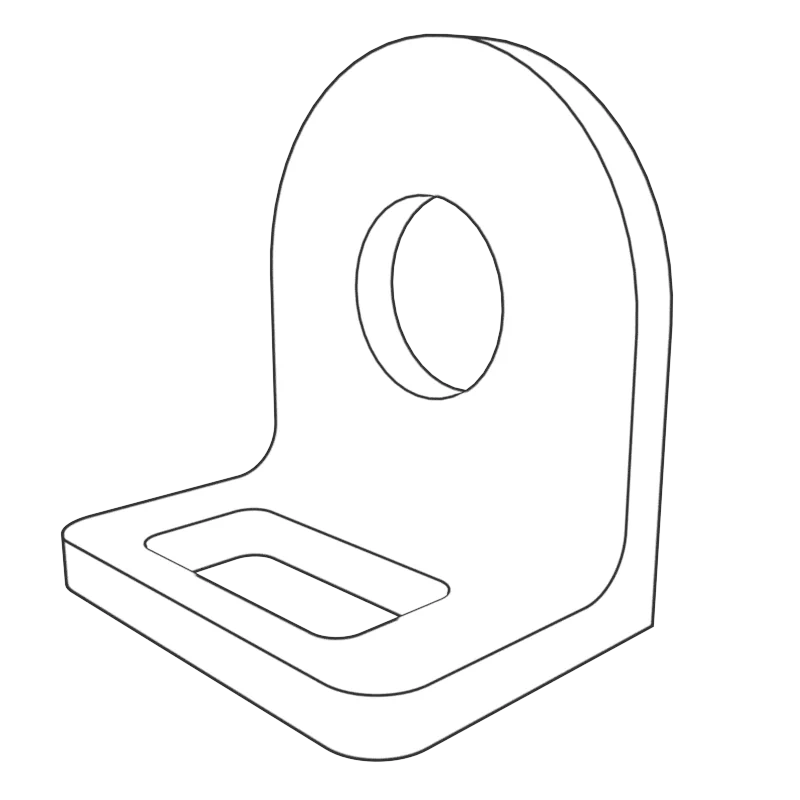

基本部件特征定位

功能定位指南

±X ±Y ±Z 这 6 个主轴是你的朋友。在可能的情况下,设计零件时应使壁、孔和类似特征沿着这些轴线。

奇异角度的特征通常需要更多的夹具和设置成本,或更昂贵的加工方法(如五轴加工)。

功能定位 深度挖掘

在数控加工中,刀具的可接近性是一个主要的设计限制因素。要接触到模型的每个表面,工件必须经过多次旋转。每次旋转工件时,机床都需要重新校准,并建立一个新的坐标系。

在设计时,出于以下两个主要原因,将机床的设置因素考虑在内至关重要:

设置次数的累积直接影响成本。旋转和重新定位工件的过程涉及人工干预,会延长整个加工时间。一般来说,一个工件旋转三到四次是可以接受的,但超过这个次数就会被认为是过度的。

为了获得最佳的相对位置精度,必须在同一次装夹中加工两个特征。这是因为在每个重新校准阶段都会引入微小但可能很重要的累积误差。

在设计时,出于以下两个主要原因,将机床的设置因素考虑在内至关重要:

设置次数的累积直接影响成本。旋转和重新定位工件的过程涉及人工干预,会延长整个加工时间。一般来说,一个工件旋转三到四次是可以接受的,但超过这个次数就会被认为是过度的。

为了获得最佳的相对位置精度,必须在同一次装夹中加工两个特征。这是因为在每个重新校准阶段都会引入微小但可能很重要的累积误差。

数控加工中的空腔和凹槽

龋洞和龋袋快速指南

最大型腔和型槽深度:计划使用的立铣刀直径的 3-4 倍。

型腔和型槽深度主要受立铣刀直径的限制。

要深入材料内部,必须使用较长的立铣刀。

较长的立铣刀偏转更大、振动更大、排屑效率更低。通常情况下,您需要增加立铣刀的直径来缓解这些问题。

空腔和凹槽设计深入探讨

说到数控加工,型腔和型槽的深度对最终产品的质量起着举足轻重的作用。一般的经验法则是,型腔深度是所用立铣刀宽度的四倍。

答案在于立铣刀的性质。这些在数控加工中必不可少的刀具,其切削长度通常是直径的 3-4 倍。当型腔的深宽比较小时,刀具偏斜、排屑和振动等问题就会变得更加突出,从而可能影响加工零件的质量。

将型腔深度保持在宽度的四倍左右,就能最大限度地减少这些问题,确保加工出高质量的零件。但是,如果您的设计需要更深的型腔,则值得研究具有可变型腔深度的零件,以保持结构的完整性。

对于深度超过刀具直径六倍的深型腔铣削,专用刀具是必不可少的。有了合适的工具,您就可以达到令人印象深刻的深度--想象一下用 1 英寸直径的立铣刀达到 35 厘米的深度!

答案在于立铣刀的性质。这些在数控加工中必不可少的刀具,其切削长度通常是直径的 3-4 倍。当型腔的深宽比较小时,刀具偏斜、排屑和振动等问题就会变得更加突出,从而可能影响加工零件的质量。

将型腔深度保持在宽度的四倍左右,就能最大限度地减少这些问题,确保加工出高质量的零件。但是,如果您的设计需要更深的型腔,则值得研究具有可变型腔深度的零件,以保持结构的完整性。

对于深度超过刀具直径六倍的深型腔铣削,专用刀具是必不可少的。有了合适的工具,您就可以达到令人印象深刻的深度--想象一下用 1 英寸直径的立铣刀达到 35 厘米的深度!

垂直内角半径

垂直内角半径准则

建议:至少是型腔深度的 1/3。为尽量减少刀具磨损,最好将刀具半径增加 130%,以获得转角半径。

使用这一准则通常可以避免在用于切槽的立铣刀和实现内角所需的立铣刀之间更换刀具。

使用比立铣刀半径大的转角半径可以使立铣刀避免尖锐的 90 度刀具路径,从而获得更好的表面光洁度。

垂直内角半径 深潜

内边缘,尤其是垂直角半径,在数控加工中至关重要。推荐值至少为型腔深度的三分之一。遵守这一准则可确保使用直径合适的刀具,从而与型腔深度准则完全吻合。

但不仅仅是遵守准则。通过略微增大转角半径(即使只有 1 毫米),刀具可以沿着圆滑的路径而不是尖锐的 90 度角进行加工。这种微妙的变化可以大大提高表面光洁度,使产品看起来更光亮。如果您的设计需要尖锐的 90 度内角,那么整合 T 型骨架下切技术就是明智之举。

但不仅仅是遵守准则。通过略微增大转角半径(即使只有 1 毫米),刀具可以沿着圆滑的路径而不是尖锐的 90 度角进行加工。这种微妙的变化可以大大提高表面光洁度,使产品看起来更光亮。如果您的设计需要尖锐的 90 度内角,那么整合 T 型骨架下切技术就是明智之举。

地板边缘半径

地板边缘半径指南

建议使用:如果可能,请使用 0.5 毫米、1 毫米或无半径。

使用这一准则通常可以避免在用于切槽的立铣刀和实现地板边缘半径所需的立铣刀之间更换刀具。

大多数机械师都习惯于使用常用的地板半径值,因此尽可能使用这些值。

地板边缘半径 深度下潜

底边半径是数控设计的另一个关键方面。立铣刀的底边通常是平的或稍圆的,而使用球头刀具则可以实现其他半径。为了达到最佳效果,建议底边半径为 0.5 毫米、1 毫米,甚至完全没有半径。这并不是一个随意的建议,而是根据经验丰富的机械师的经验得出的偏好。

薄壁考虑因素

薄壁指南

建议最小壁厚:塑料1.5 毫米,金属:0.8 毫米

薄壁很薄,在加工过程中容易产生振动,从而降低精度。

某些材料在加工过程中或加工后会产生薄壁的次生效应,如塑料受热变形。

薄壁深潜

薄壁可能很棘手。壁越薄,材料的刚性就越差。刚性不足会导致加工过程中振动加剧,从而可能影响精度。对于塑料来说尤其如此,因为塑料容易因残余应力和温度波动软化而翘曲。作为指导原则,建议金属的最小壁厚为 0.8 毫米,塑料为 1.5 毫米。不过,一定要根据具体项目和使用的材料来评估这些值。

加工孔

钻孔指南

推荐尺寸:尽可能使用标准孔径,以便机械师使用钻头。孔深最好在钻头直径的 4-10 倍之间,但有时也可达到直径的 40 倍。

大多数常用孔的尺寸都有标准钻头,因此使用常用孔意味着加工成本更低。

非标准孔径需要用立铣刀代替钻头。对于这些类型的孔,将适用型腔深度指南。

孔洞深潜

无论是出于美观还是功能性目的,孔都是数控加工零件的常见特征。这些孔通常使用钻头或立铣刀加工而成。钻头的尺寸是标准化的,因此更容易达到一致的效果。对于公差要求严格的孔,则需要使用铰刀和镗刀。对于直径小于 20 毫米的精密孔,坚持使用标准尺寸是最好的方法。

在深度方面,指导原则非常明确。对于非标准孔径,立铣刀是首选工具。这时,最大孔腔深度准则就发挥作用了。更深的孔需要专门的钻头,而且必须注意孔底的差异取决于所使用的工具。

在深度方面,指导原则非常明确。对于非标准孔径,立铣刀是首选工具。这时,最大孔腔深度准则就发挥作用了。更深的孔需要专门的钻头,而且必须注意孔底的差异取决于所使用的工具。

加工螺纹

螺纹加工指南

推荐螺纹尺寸:低端为 M1,但建议使用 M6 或更大的螺纹。

建议螺纹长度:下端为 1.5 倍公称直径,但建议为 3 倍公称直径。

螺纹加工深入探讨

螺纹(包括内螺纹和外螺纹)是许多数控加工零件不可或缺的一部分。丝锥处理内螺纹,模具处理外螺纹,而数控螺纹工具正变得越来越流行。

就长度而言,螺纹的前几个牙首当其冲。因此,长度超过公称直径三倍的螺纹可能过长,通常没有必要。

对于使用丝锥加工的盲孔螺纹(特别是尺寸小于 M6 的盲孔),应确保孔底有相当于标准直径 1.5 倍的无螺纹部分。但是,当使用数控螺纹工具加工 M6 以上的螺纹时,可以对整个孔的深度进行螺纹加工。

就长度而言,螺纹的前几个牙首当其冲。因此,长度超过公称直径三倍的螺纹可能过长,通常没有必要。

对于使用丝锥加工的盲孔螺纹(特别是尺寸小于 M6 的盲孔),应确保孔底有相当于标准直径 1.5 倍的无螺纹部分。但是,当使用数控螺纹工具加工 M6 以上的螺纹时,可以对整个孔的深度进行螺纹加工。

非常小的孔

小孔指南

对于大多数机加工车间而言,最小孔径应为 0.1 英寸/2.5 毫米。

专卖店通常可以将孔径缩小到 0.005 英寸/0.05 毫米。

在数控领域,尺寸至关重要。大多数车间都配备了直径小至 2.5 毫米的刀具。更小的尺寸则属于微加工领域,需要使用独特的工具,并深入了解这种尺寸的切削过程。

数控中的公差:取得平衡

宽容准则

最常见的公差范围为 ±0.005 英寸至 ±0.030 英寸/±.127 毫米至 0.762 毫米

可以实现更低的公差,但成本更高。

宽容深入探讨

公差是尺寸变化的可接受范围。这对于确保最终产品符合预期规格至关重要。根据零件的几何形状和基本尺寸,可实现的公差会有所不同。一般来说,±0.1 毫米的公差是典型的,但如果使用精密工具和专业技术,±0.02 毫米的公差也是可行的。如果您使用CAM 软件自行加工零件,您会亲眼目睹非常严格的公差会如何增加加工周期。

数控设计中的文字和字母

文字和字母指南

建议最小尺寸:字体大小 20 / 5mm / .2"

建议的几何形状:能雕刻时就雕刻--压花需要更多的机械加工

选择 Arial 或 Verdana 等无衬线字体,大多数机械商店都擅长使用这些字体。

文字和字母深度挖掘

在数控设计中加入文字或字母可增加个性化的感觉。雕刻文字比浮雕文字所需的材料更少,是首选的方法。为了达到最佳效果,建议使用 Arial 或 Verdana 等无衬线字体,字体最小尺寸为 20,因为许多数控机床都针对这些字体进行了优化。