Inhaltsübersicht

ThemenWarum diese Leitlinien wichtig sind

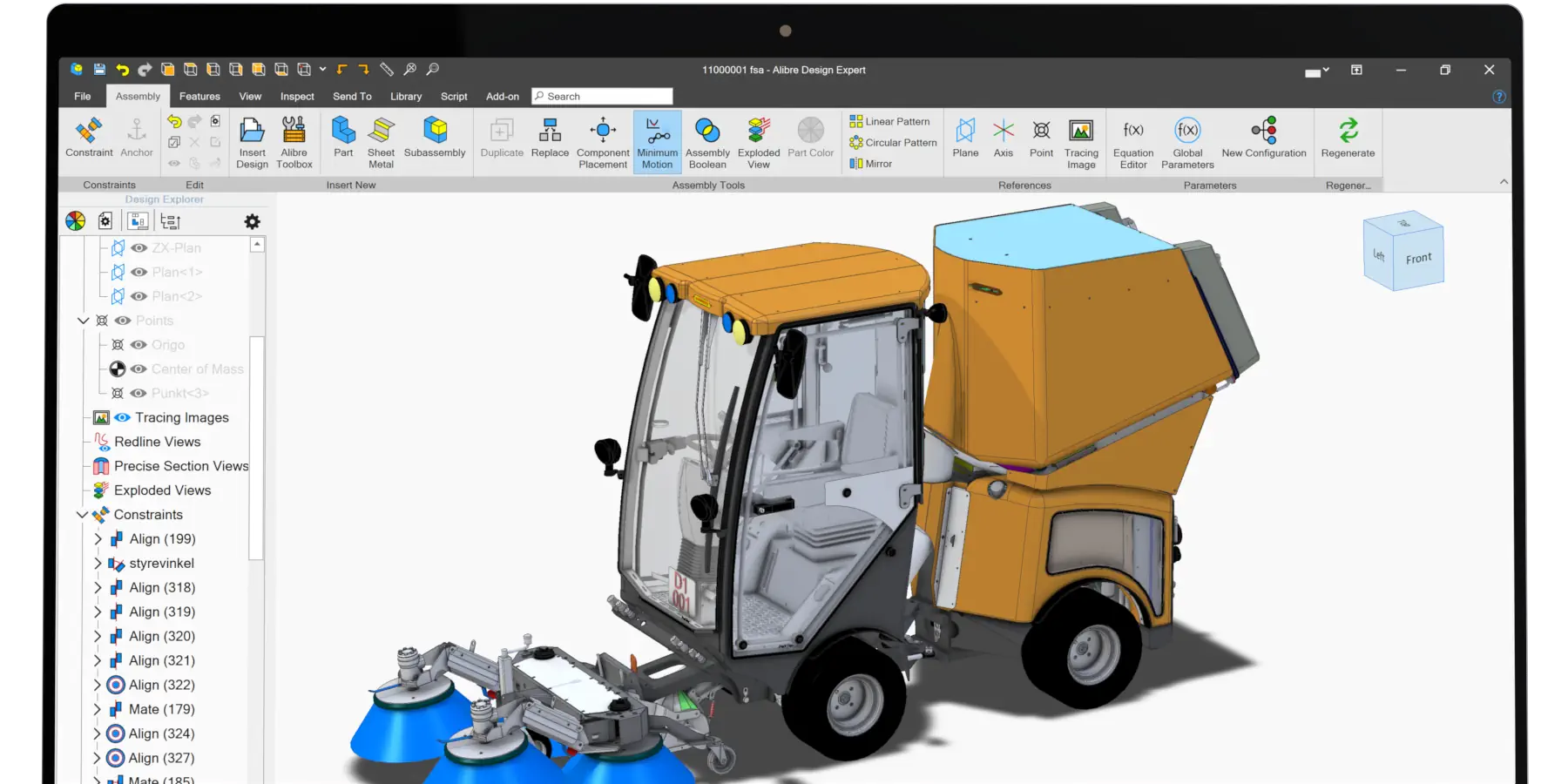

Unabhängig davon, ob Sie Teile selbst bearbeiten oder auslagern, möchten Sie Teile entwerfen, die sich leicht (billig und schnell) bearbeiten lassen und gleichzeitig die beabsichtigte Funktion erfüllen. Häufige Fehler, die in der Entwurfsphase gemacht werden, können dazu führen, dass später unnötig teure Bearbeitungen durchgeführt werden müssen oder dass der Entwurf zur Überarbeitung an Sie zurückgeschickt wird. Die Überarbeitungen in dieser Phase können dann die Überarbeitung anderer Komponenten erforderlich machen, was zu einer Kaskade von Dingen führt, die Sie nicht machen oder bezahlen wollen.

Wenn Sie diese allgemeinen Faustregeln im Vorfeld berücksichtigen, können Sie sicherstellen, dass die gängigsten Designüberlegungen für die CNC-Bearbeitung bereits in der Designphase umgesetzt werden können, was Ihnen Zeit und wahrscheinlich viel Geld und Kopfschmerzen erspart. Korrigieren Sie Ihre Fehler in der SoftwareCAD , bevor Sie sie in der Prozesskette weitergeben.

Wenn Sie diese allgemeinen Faustregeln im Vorfeld berücksichtigen, können Sie sicherstellen, dass die gängigsten Designüberlegungen für die CNC-Bearbeitung bereits in der Designphase umgesetzt werden können, was Ihnen Zeit und wahrscheinlich viel Geld und Kopfschmerzen erspart. Korrigieren Sie Ihre Fehler in der SoftwareCAD , bevor Sie sie in der Prozesskette weitergeben.

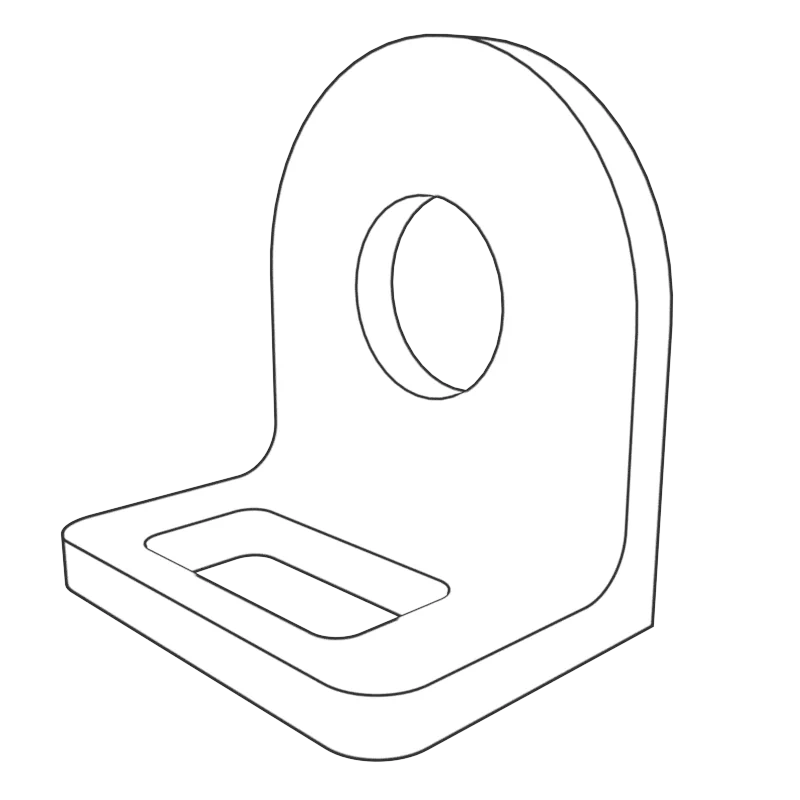

Grundlegende Teilemerkmalausrichtung

Leitlinien zur Merkmalsausrichtung

Die 6 Hauptachsen, ±X ±Y ±Z, sind Ihre Freunde. Konstruieren Sie Teile nach Möglichkeit so, dass Wände, Löcher und ähnliche Merkmale entlang dieser Achsen liegen.

Merkmale in ungeraden Winkeln erfordern oft einen höheren Aufwand an Vorrichtungen und Rüstkosten oder teurere Bearbeitungsmethoden wie die 5-Achsen-Bearbeitung.

Merkmal Orientierung Tieferes Eintauchen

Bei der CNC-Bearbeitung ist die Zugänglichkeit des Werkzeugs eine der wichtigsten konstruktiven Beschränkungen. Um auf jede Oberfläche des Modells zugreifen zu können, muss das Werkstück mehrere Umdrehungen durchlaufen. Jedes Mal, wenn das Werkstück gedreht wird, muss die Maschine neu kalibriert und ein neues Koordinatensystem eingerichtet werden.

Bei der Konstruktion ist es aus zwei Hauptgründen wichtig, die Maschineneinstellungen zu berücksichtigen:

Die kumulative Anzahl der Einstellungen wirkt sich direkt auf die Kosten aus. Das Drehen und Neupositionieren des Werkstücks erfordert manuelle Eingriffe, wodurch sich die Gesamtbearbeitungsdauer verlängert. Während es im Allgemeinen akzeptabel ist, dass ein Teil drei- oder viermal gedreht wird, kann es als übertrieben angesehen werden, wenn man darüber hinausgeht.

Für eine optimale relative Positionsgenauigkeit ist es unerlässlich, zwei Merkmale in der gleichen Aufspannung zu bearbeiten. Dies ist auf den geringen, aber potenziell bedeutenden kumulativen Fehler zurückzuführen, der bei jeder Neukalibrierungsphase entsteht.

Bei der Konstruktion ist es aus zwei Hauptgründen wichtig, die Maschineneinstellungen zu berücksichtigen:

Die kumulative Anzahl der Einstellungen wirkt sich direkt auf die Kosten aus. Das Drehen und Neupositionieren des Werkstücks erfordert manuelle Eingriffe, wodurch sich die Gesamtbearbeitungsdauer verlängert. Während es im Allgemeinen akzeptabel ist, dass ein Teil drei- oder viermal gedreht wird, kann es als übertrieben angesehen werden, wenn man darüber hinausgeht.

Für eine optimale relative Positionsgenauigkeit ist es unerlässlich, zwei Merkmale in der gleichen Aufspannung zu bearbeiten. Dies ist auf den geringen, aber potenziell bedeutenden kumulativen Fehler zurückzuführen, der bei jeder Neukalibrierungsphase entsteht.

Hohlräume und Taschen in der CNC-Bearbeitung

Quick Cavity und Pocket Richtlinien

Maximale Hohlraum- und Taschentiefe: 3-4 mal der Durchmesser des geplanten Schaftfräsers.

Die Tiefe von Hohlräumen und Taschen wird in erster Linie durch den Durchmesser Ihres Fräsers begrenzt.

Um tiefer in das Material einzudringen, muss ein längerer Schaftfräser verwendet werden.

Längere Schaftfräser biegen sich stärker durch, vibrieren stärker und führen die Späne weniger effizient ab. In der Regel müssen Sie den Durchmesser des Schaftfräsers erhöhen, um diese Probleme zu mildern.

Hohlraum- und Taschendesign Tiefer eintauchen

Bei der CNC-Bearbeitung spielt die Tiefe der Kavitäten und Taschen eine entscheidende Rolle für die Qualität des Endprodukts. Als Faustregel gilt, dass die Tiefe der Kavität das Vierfache der Breite des verwendeten Fräsers betragen sollte. Warum ist das so?

Die Antwort liegt in der Natur von Schaftfräsern. Diese Werkzeuge, die in der CNC-Bearbeitung unverzichtbar sind, haben eine Schnittlänge, die in der Regel das 3 bis 4fache ihres Durchmessers beträgt. Wenn das Verhältnis von Tiefe zu Breite einer Kavität kleiner ist, werden Probleme wie Werkzeugdurchbiegung, Spanabfuhr und Vibrationen deutlicher, was die Qualität des bearbeiteten Teils beeinträchtigen kann.

Wenn die Tiefe der Kavität etwa das Vierfache ihrer Breite beträgt, werden diese Probleme minimiert und ein qualitativ hochwertiges Ergebnis sichergestellt. Wenn Ihre Konstruktion jedoch tiefere Kavitäten erfordert, sollten Sie Teile mit variabler Kavitätstiefe in Betracht ziehen, um die strukturelle Integrität aufrechtzuerhalten.

Für das Fräsen tiefer Kavitäten, bei denen die Tiefe mehr als das Sechsfache des Werkzeugdurchmessers beträgt, sind spezielle Werkzeuge erforderlich. Mit den richtigen Werkzeugen können Sie beeindruckende Tiefen erreichen - stellen Sie sich vor, Sie erreichen eine Tiefe von 35 cm mit einem Schaftfräser von 1 Zoll Durchmesser!

Die Antwort liegt in der Natur von Schaftfräsern. Diese Werkzeuge, die in der CNC-Bearbeitung unverzichtbar sind, haben eine Schnittlänge, die in der Regel das 3 bis 4fache ihres Durchmessers beträgt. Wenn das Verhältnis von Tiefe zu Breite einer Kavität kleiner ist, werden Probleme wie Werkzeugdurchbiegung, Spanabfuhr und Vibrationen deutlicher, was die Qualität des bearbeiteten Teils beeinträchtigen kann.

Wenn die Tiefe der Kavität etwa das Vierfache ihrer Breite beträgt, werden diese Probleme minimiert und ein qualitativ hochwertiges Ergebnis sichergestellt. Wenn Ihre Konstruktion jedoch tiefere Kavitäten erfordert, sollten Sie Teile mit variabler Kavitätstiefe in Betracht ziehen, um die strukturelle Integrität aufrechtzuerhalten.

Für das Fräsen tiefer Kavitäten, bei denen die Tiefe mehr als das Sechsfache des Werkzeugdurchmessers beträgt, sind spezielle Werkzeuge erforderlich. Mit den richtigen Werkzeugen können Sie beeindruckende Tiefen erreichen - stellen Sie sich vor, Sie erreichen eine Tiefe von 35 cm mit einem Schaftfräser von 1 Zoll Durchmesser!

Vertikaler Inneneckradius

Vertikaler Inneneckradius Richtlinien

Empfohlen: Mindestens 1/3 der Tiefe der Kavität. Um den Werkzeugverschleiß zu minimieren, nehmen Sie idealerweise den Werkzeugradius und erhöhen ihn um 130 %, um den Eckenradius zu erhalten.

Die Verwendung dieser Richtlinie vermeidet in der Regel einen Werkzeugwechsel zwischen dem Schaftfräser, der zum Schneiden der Tasche verwendet wird, und dem Schaftfräser, der zum Erreichen der Innenecke benötigt wird.

Die Verwendung eines Eckenradius, der größer als der Radius des Schaftfräsers ist, ermöglicht es dem Schaftfräser, einen scharfen 90-Grad-Werkzeugweg zu vermeiden, was zu einer besseren Oberflächengüte führt.

Vertikaler Inneneckenradius Tieferes Eintauchen

Innenkanten, insbesondere der vertikale Eckenradius, sind bei der CNC-Bearbeitung von entscheidender Bedeutung. Der empfohlene Wert hierfür ist mindestens ein Drittel der Kavitätentiefe. Die Einhaltung dieser Richtlinie stellt sicher, dass der richtige Werkzeugdurchmesser verwendet wird, der perfekt mit den Richtlinien für die Kavitätstiefe übereinstimmt.

Aber es geht um mehr als nur die Einhaltung von Richtlinien. Durch eine leichte Vergrößerung der Eckenradien (selbst um nur 1 mm) kann das Werkzeug einen abgerundeten Weg einschlagen, anstatt einen scharfen 90-Grad-Winkel zu bilden. Diese subtile Änderung kann die Oberflächengüte erheblich verbessern und dem Produkt ein poliertes Aussehen verleihen. Wenn Ihr Design scharfe 90-Grad-Innenecken erfordert, ist die Integration eines T-Bone-Hinterschnitts ein kluger Schachzug.

Aber es geht um mehr als nur die Einhaltung von Richtlinien. Durch eine leichte Vergrößerung der Eckenradien (selbst um nur 1 mm) kann das Werkzeug einen abgerundeten Weg einschlagen, anstatt einen scharfen 90-Grad-Winkel zu bilden. Diese subtile Änderung kann die Oberflächengüte erheblich verbessern und dem Produkt ein poliertes Aussehen verleihen. Wenn Ihr Design scharfe 90-Grad-Innenecken erfordert, ist die Integration eines T-Bone-Hinterschnitts ein kluger Schachzug.

Radius der Bodenkante

Bodenkantenradius Richtlinien

Empfohlen: Wenn möglich, halten Sie sich an 0,5 mm, 1 mm oder keinen Radius.

Die Verwendung dieser Richtlinie vermeidet in der Regel einen Werkzeugwechsel zwischen dem Schaftfräser, der zum Schneiden der Tasche verwendet wird, und dem Schaftfräser, der zum Erreichen des Bodenkantenradius benötigt wird.

Die meisten Maschinenbauer sind es gewohnt, mit den üblichen Bodenradien zu arbeiten, also halten Sie sich nach Möglichkeit an diese.

Bodenkantenradius Tieferes Eintauchen

Der Bodenradius ist ein weiterer kritischer Aspekt der CNC-Konstruktion. Während Schaftfräser in der Regel eine flache oder leicht abgerundete Unterkante haben, können mit Kugelkopfwerkzeugen andere Radien erzielt werden. Um beste Ergebnisse zu erzielen, wird empfohlen, einen Bodenradius von 0,5 mm, 1 mm oder sogar gar keinen Radius zu wählen. Dies ist kein willkürlicher Vorschlag, sondern eine Vorliebe, die auf der Erfahrung erfahrener Zerspanungsmechaniker beruht.

Überlegungen zu dünnen Wänden

Richtlinien für dünne Wände

Empfohlene Mindestwandstärken: Kunststoffe: 1,5 mm, Metalle: 0,8 mm

Dünne Wände sind schwach und neigen dazu, während der Bearbeitung zu vibrieren, was die Genauigkeit beeinträchtigt.

Sekundäre Effekte von dünnen Wänden, wie z. B. wärmebedingte Verformungen im Kunststoff, können bei einigen Materialien während oder nach der Bearbeitung auftreten.

Dünne Wand Tieferes Eintauchen

Dünne Wände können heikel sein. Je dünner die Wand, desto weniger steif wird das Material. Diese mangelnde Steifigkeit kann zu verstärkten Vibrationen während der Bearbeitung führen, was die Genauigkeit beeinträchtigen kann. Dies gilt insbesondere für Kunststoffe, die sich aufgrund von Eigenspannungen und Erweichung durch Temperaturschwankungen verziehen können. Als Richtwert wird eine Mindestwandstärke von 0,8 mm für Metalle und 1,5 mm für Kunststoffe empfohlen. Diese Werte sind jedoch immer projekt- und materialabhängig zu bewerten.

Bearbeitung von Löchern

Leitlinien für Löcher

Empfohlene Größen: Halten Sie sich, wenn möglich, an Standardlochgrößen, damit der Maschinenbauer Bohrer verwenden kann. Die Bohrtiefe beträgt idealerweise das 4-10-fache des Bohrerdurchmessers, in einigen Fällen kann jedoch auch das 40-fache des Durchmessers erreicht werden.

Für die meisten gängigen Bohrungsgrößen gibt es Standardbohrer, so dass die Verwendung gängiger Bohrungen zu deutlich niedrigeren Bearbeitungskosten führt.

Nicht standardisierte Lochgrößen erfordern Schaftfräser anstelle von Bohrern. Für diese Arten von Löchern gelten die Richtlinien für die Kavitätstiefe.

Loch Tiefer tauchen

Löcher, ob aus ästhetischen oder funktionalen Gründen, sind ein häufiges Merkmal von CNC-gefertigten Teilen. Diese werden in der Regel mit Bohrern oder Schaftfräsern hergestellt. Die Größen der Bohrer sind genormt, so dass es einfacher ist, einheitliche Ergebnisse zu erzielen. Für Bohrungen, die enge Toleranzen erfordern, kommen Reibahlen und Aufbohrwerkzeuge zum Einsatz. Für Präzisionslöcher mit einem Durchmesser von weniger als 20 mm ist es am besten, sich an die Standardgrößen zu halten.

Was die Tiefe betrifft, sind die Richtlinien eindeutig. Bei nicht genormten Bohrungsdurchmessern sind Schaftfräser das Werkzeug der Wahl. Hier kommen die Richtlinien für die maximale Bohrungstiefe ins Spiel. Für tiefere Bohrungen sind spezielle Bohrer erforderlich, und es ist wichtig, den Unterschied im Bohrungsgrund je nach verwendetem Werkzeug zu beachten.

Was die Tiefe betrifft, sind die Richtlinien eindeutig. Bei nicht genormten Bohrungsdurchmessern sind Schaftfräser das Werkzeug der Wahl. Hier kommen die Richtlinien für die maximale Bohrungstiefe ins Spiel. Für tiefere Bohrungen sind spezielle Bohrer erforderlich, und es ist wichtig, den Unterschied im Bohrungsgrund je nach verwendetem Werkzeug zu beachten.

Bearbeitung von Gewinden

Richtlinien für die Gewindebearbeitung

Empfohlene Gewindegrößen: M1 am unteren Ende, aber M6 oder größer empfohlen.

Empfohlene Gewindelängen: 1,5x Nenndurchmesser am unteren Ende, aber 3x Nenndurchmesser empfohlen.

Gewindebearbeitung Tiefer eintauchen

Innen- und Außengewinde sind ein wesentlicher Bestandteil vieler CNC-gefertigter Teile. Während Gewindebohrer für Innengewinde und Schneideisen für Außengewinde zuständig sind, werden CNC-Gewindewerkzeuge immer beliebter. Sie werden von vielen Zerspanern bevorzugt, weil sie das Risiko eines Gewindebohrerbruchs minimieren.

Was die Länge betrifft, so tragen die ersten paar Zähne eines Gewindes die Hauptlast. Daher können Gewinde, die länger als das Dreifache des Nenndurchmessers sind, übertrieben sein und sind oft unnötig.

Bei Gewinden in Sacklöchern, die mit Gewindebohrern hergestellt werden (insbesondere solche unter M6), ist darauf zu achten, dass am Grund des Lochs ein gewindefreier Abschnitt vorhanden ist, der dem 1,5-fachen des Standarddurchmessers entspricht. Bei der Verwendung von CNC-Gewindeschneidwerkzeugen für Gewinde über M6 kann jedoch die gesamte Tiefe des Lochs mit einem Gewinde versehen werden.

Was die Länge betrifft, so tragen die ersten paar Zähne eines Gewindes die Hauptlast. Daher können Gewinde, die länger als das Dreifache des Nenndurchmessers sind, übertrieben sein und sind oft unnötig.

Bei Gewinden in Sacklöchern, die mit Gewindebohrern hergestellt werden (insbesondere solche unter M6), ist darauf zu achten, dass am Grund des Lochs ein gewindefreier Abschnitt vorhanden ist, der dem 1,5-fachen des Standarddurchmessers entspricht. Bei der Verwendung von CNC-Gewindeschneidwerkzeugen für Gewinde über M6 kann jedoch die gesamte Tiefe des Lochs mit einem Gewinde versehen werden.

Sehr kleine Löcher

Richtlinien für kleine Löcher

Halten Sie den minimalen Lochdurchmesser für die meisten Werkstätten auf 2,5 mm (.1").

Fachgeschäfte können oft Löcher bis zu 0,005" / 0,05 mm erzielen.

In der Welt der CNC kommt es auf die Größe an. Die meisten Werkstätten sind für die Bearbeitung von Werkzeugen mit einem Durchmesser von bis zu 2,5 mm ausgerüstet. Alles, was kleiner ist, fällt in den Bereich der Mikrobearbeitung, die einzigartige Werkzeuge und ein tiefes Verständnis des Zerspanungsprozesses in diesem Maßstab erfordert.

Toleranzen in CNC: Das Gleichgewicht finden

Toleranz-Leitlinien

Die häufigsten Toleranzen liegen zwischen ±0,005" und ±0,030" / ±.127 mm und 0,762 mm

Geringere Toleranzen können erreicht werden, sind aber teurer.

Toleranz Tieferes Eintauchen

Toleranzen sind die zulässigen Grenzen, innerhalb derer ein Maß variieren kann. Sie sind entscheidend dafür, dass das Endprodukt den gewünschten Spezifikationen entspricht. Je nach Geometrie und Grundmaß des Teils können die erreichbaren Toleranzen variieren. Als allgemeiner Richtwert gilt eine Toleranz von ±0,1 mm, aber mit Präzisionswerkzeugen und Fachwissen ist auch eine Toleranz von ±0,02 mm machbar. Wenn Sie selbst Teile mit der SoftwareCAM bearbeiten, werden Sie aus erster Hand erfahren, wie sehr enge Toleranzen die Zykluszeit erhöhen können.

Text und Beschriftung im CNC-Design

Richtlinien für Text und Beschriftung

Empfohlene Mindestgröße: Schriftgröße 20 / 5mm / .2"

Empfohlene Geometrie: Gravieren Sie, wenn Sie können - Prägen erfordert mehr Bearbeitung

Wählen Sie serifenlose Schriftarten wie Arial oder Verdana - die meisten Werkstätten kennen sich damit aus.

Text und Schriftzüge tiefer eintauchen

Das Einfügen von Text oder Schriftzügen in ein CNC-Design verleiht diesem eine persönliche Note. Gravierter Text, bei dem weniger Material abgetragen wird als bei geprägtem Text, ist die bevorzugte Methode. Für beste Ergebnisse wird eine Mindestschriftgröße von 20 in serifenlosen Schriftarten wie Arial oder Verdana empfohlen, da viele CNC-Maschinen für diese Schriftarten optimiert sind.